Содержание

Устройства для сварки ПВХ пленки

Из поливинилхлоридной (ПВХ) пленки в настоящее время выпускается огромное количество товаров. Это могут быть фасовочные мешки, геомембраны для бассейнов и прудов, тенты для автомобилей и летних кафе, надувные лодки и плоты, линолеум, билборды и множество других изделий.

Разнообразие размеров и форм предполагает их соединение каким-нибудь надежным способом. Самым качественным вариантом соединения полимерной пленки оказалась сварка горячим воздухом.

Суть технологий

Процесс сваривания заключается в следующем. Предварительно разогретый участок ПВХ пленки на каждом куске материала соединяется и прижимается.

Температура и давление обеспечивают образование надежного и качественного шва, не уступающего по прочности самой свариваемой пленке. Чтобы добиться такого результата, необходимо точно соблюдать технологию сварки. Это не зависит от того, какое оборудование используется, автоматическое или ручной инструмент.

Поливинилхлорид имеет достаточно высокую температуру плавления. При автоматической сварке ПВХ пленки, если температура атмосферы составляет 15-20 °C, то поток воздуха должен быть прогрет примерно до 500 °C.

Обратите внимание

Прижим при этом составляет 10 кг, а скорость движения устройства вдоль шва 2-2,5 м/мин. Кроме этого, обеспечивается расстояние от сопла до оси прижимного колеса 45 мм, выход за край колеса 1-2 мм.

При более высокой температуре в ПВХ пленке происходят изменениям на молекулярном уровне, что отражается на качестве сварки. Проверка качества соединения и регулировка аппаратуры производится через 200 м шва.

Работа автоматом

При сваривании ПВХ тента, одну из соединяемых частей раскатывают по длине так, чтобы отсутствовали морщины. Затем расправляют второй кусок ткани и с нахлестом укладывают на первый. Величина нахлеста зависит от толщины материала и длины шва.

После этого устанавливают аппарат для сварки на линии соединения. Прижимное колесо должно проходить по краю пленки, при необходимости добавляется груз.

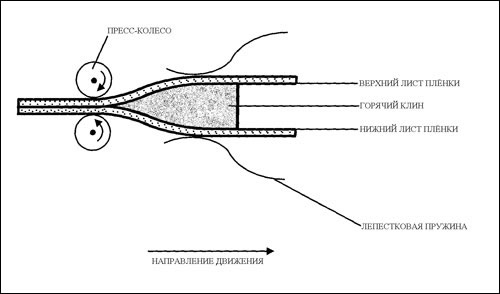

Сопло сварочного аппарата устанавливается между соединяемыми поверхностями, и устройство автоматически начинает двигаться. Пока идет процесс сваривания ПВХ пленки нужно контролировать траекторию движения прижимного колеса.

Оно должно перемещаться вдоль по краю верхнего полотна без каких-либо отклонений. При сварке пленки шов будет немного дымить, это нормально.

Ручная сварка

При ручной сварке, прежде чем приступить к соединению материалов, нужно сварить обрезки ПВХ пленки, потренировавшись на них. Отрегулировав температуру и прижим, можно приступать к работе с основным материалом.

По возможности все швы нужно делать в горизонтальной плоскости, тогда можно точно отрегулировать усилие прижима. Используемое сопло должно быть 20 мм, а ролики 20 и 40 мм.

Для получения качественного шва необходимо предварительно прогреть свариваемый участок ПВХ пленки, слегка придавливая его роликом. Сама сварка производится следующим образом.

Важно

Фен перемещается вдоль линии соединения. Сопло и соответственно ролик находятся под углом 45 ° к краю пленки, при этом нужно избегать перегрева нижнего слоя материала.

Если требуется сварка широкого шва, то она производится по методу предварительного сваривания. Сначала формируется шов в глубине, на расстоянии 2 см от края ПВХ пленки.

Затем осуществляется окончательное формирование шва. На последней стадии нужно следить за тем, чтобы верхний край сопла выходил за границу пленки на 3 мм.

Ролик передвигают параллельно срезу сопла, следя, чтобы расстояние между ними было 10-15 мм.

Рекомендации

Перед тем как проводить сварку ПВХ своими руками, необходимо изучить инструкцию по эксплуатации и режимы работы устройства. У разных производителей для одних и тех же пленок режимы могут быть разные, потому что сварка зависит и от скорости потока горячего воздуха.

В качестве прокаточных роликов предпочтительнее использовать тефлоновые или силиконовые. При вытекании расплавленного ПВХ не будет прилипания.

Сварка ПВХ пленки для изготовления бассейнов имеет свои особенности. Сначала нужно подготовить геотекстиль. Он защитит пленку от линейных деформаций и трения о чашу бассейна.

Раскрой материалов нужно проводить при температуре выше +10 ⁰C, встраиваемые детали необходимо смонтировать заранее. При сваривании используется специальный фен с автоматическим контролем и поддержанием необходимой температуры потока горячего воздуха.

Перед свариванием поверхности тщательно очищают растворителем. Режимы фена и устанавливаемых насадок выбирают в строгом соответствии с параметрами ПВХ пленки. Сварка чаш бассейнов трудоемкий и ответственный процесс, который рекомендуется доверить профессионалам.

Сварка с прутком

Кроме сваривания внахлест существует метод сварки пленочных материалов с использованием прутка. Выбор метода зависит от толщины и свойств материала.

Например, при укладке линолеума из ПВХ требуется сваривание с использованием присадочного прутка. Линолеум предварительно готовят. Он должен быть плотно уложен на пол.

Совет

Все стыки должны подгоняться без образования щелей или зазоров. Качественный шов без использования специального оборудования очень трудно. Обычный фен сделать это не способен из-за значительной толщины линолеума.

Требуется специальное приспособление и оборудование. Перед свариванием прутком кромки необходимо подготовить, расплавленный пруток обеспечит их надежное соединение. Образовавшиеся наплывы удаляют специальным ножом.

Сварка током

Для соединения ПВХ и других полимерных пленок используются токи высокой частоты (ТВЧ). Такие технологии обычно встречаются в станках для производства натяжных потолков и спецодежды.

Суть метода заключается в нагреве свариваемых поверхностей за счет действия токов высокой частоты, примерно как в СВЧ-печке. За счет электронной регулировки параметров швы получаются высокого класса, главное, чтобы толщина материала была постоянной.

Сварка полиэтиленовой пленки осуществляется теми же аппаратами, как и ПВХ. При их отсутствии полиэтиленовую пленку можно сварить простым утюгом благодаря низкой температуре плавления материала.

Куски пленки накладывают с нахлестом, укладывают на ровную поверхность, покрывают термостойким по сравнению с полиэтиленом материалом, типа бумаги, и проглаживают. В результате получается соединение, не уступающее по прочности основному полотну полиэтилена.

Все свариваемые поверхности пленки предварительно нужно очистить от загрязнений, в первую очередь от жировых. Это делается с помощью различных растворителей

Сварка должна осуществляться на ровной поверхности. Если по каким-то причинам шов получился некачественным при сварке ПВХ, то повторять операцию по тому же месту не следует. Нужно отрезать испорченный участок пленки и провести сварку заново.

На качество сварного шва, кроме загрязнений, большое влияние оказывают погодные условия, особенно влажность и температура. Физические и химические параметры свариваемых ПВХ и полиэтиленовых материалов также влияют на результат.

Кроме этого, сварка зависит и от температуры горячего воздуха, скорости потока, перемещения вдоль шва и давления на него. Научиться соблюдать все требования технологии можно при многократных тренировках.

Как сваривать полиэтиленовую плёнку

Соединять детали из полиэтилена с помощью клея не слишком хорошая идея. Гладкая поверхность материала не склонна к адгезии.

В связи с этим значительно большее распространение получила другая технология. Для её применения нет необходимости в дорогом и сложном оборудовании.

Сварка полиэтиленовых плёнок может быть выполнена даже в домашних условиях. Зная, как это сделать, вы сумеете изготовить самостоятельно:

- Тенты для теплиц и других сборных сооружений.

- Защитные покрытия различного размера.

- Чехлы для защиты мебели и иных предметов от пыли.

- Контейнеры для хранения вещей.

Чтобы получить оптимальные результаты, следует ознакомиться с методикой и обзавестись необходимым инструментом.

Методика сварки подразумевает нагрев полимера до температуры плавления, 135 градусов Цельсия. Достичь необходимой величины удаётся, применяя как профессиональное оборудование, так и изготовленное собственными руками. Рассмотрим несколько вариантов.

Электрический утюг

- Знакомый домохозяйкам электрический утюг с терморегулятором можно использовать, не внося изменений в конструкцию нагревательного прибора. Для этого потребуются:

- Ровная поверхность, на которой будут производиться работы. Например, стол.

- Деревянный брусок наподобие линейки или, если требуется фигурный шов, лекало.

- Тугоплавкий листовой материал. Подойдёт обычная бумага.

- Влажная тряпка.

Когда всё готово, приступаем, выполняя операции в следующем порядке:

- Выстилаем поверхность стола бумагой.

- Укладываем поверх бумаги листы полиэтилена так, чтобы в месте будущего соединения они легли внахлёст на 1,5 – 2 см или более.

- Накрываем место стыка холстов бумагой, укладываем вдоль него брусок и прижимаем рукой или чем-нибудь тяжёлым.

- Включаем утюг, установив регулятор в режим 135 – 160 градусов, что эквивалентно отметке «лён».

- Дождавшись, когда прибор нагреется до нужной температуры, слегка наклоняем подошву и несколько раз медленно проводим ребром вдоль бруска, прижимая плёнку.

- Удаляем верхний слой бумаги и охлаждаем шов с помощью влажной тряпки.

Подобная методика требует от исполнителя определённой сноровки, а утюг, на который попали капли расплавленного полимера, едва ли получится в дальнейшем использовать по прямому назначению.

Насадка для утюга

Чтобы предохранить прибор от повреждений и достичь лучших результатов следует изготовить специальную насадку, которая представляет собой металлическую плоскость, повторяющую очертания подошвы утюга.

Перпендикулярно к плоскости крепятся два параллельных металлических ребра с зазором около 10 мм. Устройство крепится на утюге с помощью зажимов, простейшим вариантом которых являются отгибаемые лапки.

При использовании насадки вы сможете за один проход получить двойной шов, повышающий прочность сварного соединения.

Паяльник

Описанными способами выполняется сварка полиэтиленовых пленок большого размера.

Для выполнения мелких работ целесообразнее изготовить инструмент, внеся небольшие изменения в конструкцию электрического паяльника мощностью около 100 Вт. Всё, что потребуется – подкорректировать форму жала.

Сменная деталь легко извлекается из нагревательного элемента с помощью пассатижей или клещей. После этого вы можете:

- Обтачивать её, придавая любые удобные формы.

- Оснастить металлическими роликами. Для этого придётся просверлить в кончике жала перпендикулярное отверстие, вставить в него выполняющий роль оси стержень из проволоки толщиной 1 – 3 мм и, установив на него ролики необходимого размера, расклепать концы стержня.

Насадка с роликами значительно повышает производительность труда и позволяет, как и в случае с утюгом, получать за один проход двойной шов. Поскольку паяльник не имеет терморегулятора, следует выполнить несколько пробных проходов, чтобы определить скорость перемещения инструмента.

Меры безопасности

В продаже имеются специальные станки и инструменты для сварки полиэтиленовых плёнок. С их помощью удаётся получить аккуратные соединительные швы и значительно ускорить работу. Однако, ввиду значительной стоимости такого оборудования, его приобретение целесообразно лишь для нужд производства. В любом случае следует соблюдать правила техники безопасности:

- Работать в одежде и перчатках, способных предохранить кожу от ожогов при попадании капель расплавленного полимера.

- Не пытаться использовать для сварки полиэтилена открытый огонь. Материал легко воспламеняется, выделяя вредные вещества, вдохнув которые вы нанесёте вред своему здоровью.

- Всегда иметь под рукой средства для предотвращения возгорания. Поскольку речь идёт об электронагревательных приборах, использовать воду недопустимо. Лучше всего подойдёт порошковый или углекислотный огнетушитель.

Читайте также: Почему выросли уродливые помидоры в теплице?

Работа требует сноровки, и сделать всё, как надо, едва ли получится с первого раза. Для начала вам придётся набраться терпения и опыта.

Советы по монтажу тепличной пленки

Каждый овощевод знает, что выбор пленки для теплицы — это залог хорошего урожая. Работая в этой области мы дадим несколько бесплатных рекомендаций по выбору правильной пленки:

1.

Никогда не выбирайте пленку, руководствуясь низкой ценой. Как правило, это свидетельствует о плохом качестве сырья, из которого она сделана, либо говорит о том, что фактическая толщина пленки не соответствует указанной на этикетке.

Такая пленка не простоит даже одного сезона.

Разочарование от низкого качества пленки будет длиться дольше, чем радость от низкой ее цены. Не зря добросовестные производители пленки продают пленку не в метрах, а в кг. Купить качественную пленку

2.

Обратите внимание

Не рекомендуется подвергать пленку сложению в несколько раз, поскольку в первую очередь пленка начинает рваться на линиях сгиба. Следовательно, чем больше сгибов, тем быстрее пленка придет в негодность.

Рекомендации по креплению тепличной пленки

Применение паяльника. Оптимальная мощность паяльника 80Вт. Загните жало паяльника для получения плоского окончания 2-2.5 см.

Для уменьшения прилипания расплавленного полиэтилена к жалу паяльника применяйте в качестве прокладки специальные пленки (можно приобрести на строительных рынках) кальку или марлю. Приварите кромки друг к другу, проходя 2-мя параллельными линиями.

Соединение мебельным степлером.

Кромка при этом складывается не внахлест, а друг на друга, шов направляйте внутрь теплицы. Соединение кусочками проволочек, имитирующими скобы малым шагом

Сшивание на швейной машинами типа обувных или вручную суровыми нитками, леской или проволокой с имитацией стежка.

Сшивание должно выполняться в два параллельных шва. Полотна могут быть соединены «внахлест» или «в гребень». В случае соединения «в гребень», направляйте гребень внутрь теплицы.

Соединение «народное с применением утюга»

Рис.1. Сварка полиэтиленовой плёнки с помощью электроутюга:

1 – стол (подставка); 2 – рейка; 3, 4 – полотнища плёнки; 5 – подкладка; 6 – утюг

Соединение (сварка) полиэтиленовой плёнки для парников и теплиц в домашних условиях в основном производится с помощью контактного нагрева.

Два самых простых способа это использование обыкновенного бытового электроутюга с терморегулятором или электрического паяльника. Сварку полиэтиленовой плёнки с помощью электрического утюга (рис. 1.) выполняют на столе 1, на который укладывают тщательно отструганный деревянный брусок 2.

На этот брусок кладут края полотнищ полиэтиленовой плёнки 3 и 4, выступающие на 1,5 – 2 см из-под подкладки 5. Поверх свариваемых полотнищ плёнки лучше класть тугоплавкий листовой материал (фторопластовую или целлофановую плёнку, бумагу и т. п.).

Для увеличения скорости сварки плёнки сразу же за перемещением утюга проводят охлаждение сварного шва влажной тряпкой. Качество сварного шва зависит от соблюдения требований технологического процесса сварки: следует поддерживать температуру сваривающего устройства в пределах 120-150°C.

Листы полиэтиленовой плёнки, подлежащей сварке, складывают внахлёст на ровной доске, накрывают сверху листом бумаги и, наклонив горячий утюг вдоль его продольной оси на 4-6°, медленно передвигают вдоль шва.

Важно

Если сварное соединение не образовалось или плохо держится, значит, либо утюг ещё недостаточно прогрелся, либо его слишком быстро передвигают. Поэтому всю операцию придётся повторить сначала. Буквально после 2 – 3 проб и ошибок, удаётся получить качественный крепкий сварной шов плёнки.

Для закрепления пленки применяется специальный оцинкованный профиль и проволока из пружинной стали в диаметре 2 мм. в пластиковойоплетке. Проволока изогнута змейкой, на фото хорошо видно.

Купить крепление пленки

Профиль крепится к доске или металлическому профилю при помощи саморезов на рассоянии 30-40 см, а когда пленку натянете,с помощью проволоки она прикрепляется к профилю. Но в этом нужно иметь некоторую сноровку. Если никогда не видел, как это делается, то может и не получиться. Поэтому предлагаем вам короткое видео по монтажу

Сварка полимерных пленок : Параметры режима термоимпульсной сварки

Продукция

Современные методы формирования изделий из пластмасс – литье под давлением, экструзия, вакуумформование и др. позволяют получать как готовые изделия, так и полуфабрикаты, которые затем различными способами перерабатываются в изделия.

Около 40-50% выпускаемых изделий изготавливаются в виде сборных конструкций, получаемых различными способами соединения узлов и деталей: механические, склеивание, сварка и т.д.

В настоящее время сварка является основным способом получения неразъемных соединений.

Сварка – процесс образования неразъемного соединения, основанный на взаимной диффузии (диффузионная сварка) или химическом взаимодействии (химическая сварка) макромолекул полимеров, в результате которых исчезает граница раздела между соединяемыми поверхностями и образуется структурный переход от одного полимера к другому.

Сварка незаменима при производстве упаковки в любой отрасли, особенно в пищевой, широко применяется в строительстве, сельском хозяйстве и др. Для полимерных материалов характерны низкая теплопроводность и высокая теплоемкость. Поэтому сварка происходит только в интервале температур, при которых полимер находится в вязкотекучем состоянии.

Качество соединений, полученных сваркой, зависит от условий проведения процесса, строения полимерной фазы и совместимости полимеров. Из множества методов сварки полимерных материалов в упаковочном производстве наиболее широкое применение нашли следующие: контактно-тепловая, термоимпульсная, ультразвуковая, высокочастотная, реже сварка нагретым газом.

Контактно-тепловая сварка является наиболее простым и экономичным методом, характеризующим достаточно высокие прочностные характеристики соединения. Из термоконтактных методов наибольшее распространение получили сварка постоянно нагретым электродом и термоимпульсная сварка. В первом случае в качестве нагревателя служит электрод, выполненный из теплопроводного материала.

Внутри электрода расположена электрическая спираль. Время сварки постоянно нагретым электродом соответствует времени его контакта со свариваемыми материалами. Давление при сварке осуществляется за счет прижатия электрода.

Совет

Термоимпульсная сварка осуществляется электродом, обладающим высоким омическим сопротивлением, например, нихромовой лентой или проволокой, которая разогревается подаваемым на нее импульсом тока за доли секунды, отдавая тепло свариваемым пленкам. Лента или проволока закреплена в прижимном устройстве, обеспечивающим при сварке необходимое давление на соединяемые материалы.

При этом давление на свариваемые пленки при термоимпульсной сварке можно поддерживать и в процессе охлаждения сварного шва. Этот метод широко применяется при сварке полиолефинов, многослойных пленок, комбинированных материалов на основе полимеров. Ультразвуковая сварка основана на превращении в тепло вводимой в материал энергии колебаний ультразвуковой частоты.

Возможность применения этого метода связана с модулем упругости материала, характеризующим способность передачи энергии упругих колебаний. Этим методом хорошо свариваются пленки из полиэтилентерефталата, полиамида, поликарбоната, полистирола.

Высокочастотная сварка осуществляется за счет тепла, выделяемого в полярном материале при помещении его в переменное электромагнитное поле токов высокой частоты. Критерием применимости высокочастотной сварки для пленок служит величина тангенса угла диэлектрических потерь полимера tq 8. Выделение необходимого для сварки количества тепла возможно при величине tg 8 > 0,01.

К таким материалам относятся поливинилхлорид и полиамид. К числу наиболее применяемых в упаковочной отрасли и хорошо свариваемых плавлением полимерным материалам относятся полиолефины – ПЭВД, ПЭНД, ПП.

Полиолефины характеризуются низкой энергией активации вязкого течения (46-53 кДж/моль), имеют сравнительно низкую температуру текучести (120-169 °С), широкий температурный интервал вязко-текучего состояния (свыше 50 °С), сравнительно низкую вязкость расплава и поэтому относится к хорошо свариваемым полимерам.

Существенное различие между температурой текучести и температурой деструкции у полиолефинов позволяет широко варьировать режимы сварки. Полиолефины хорошо свариваются термоконтактной сваркой, при этом нагреватели могут контактировать как с внутренними (свариваемыми) поверхностями (сварка оплавлением), так и с наружными (сварка проплавлением).

Полиолефиновые пленки толщиной до 150 мкм рекомендуется сваривать по схеме с односторонним подводом тепловой энергии, а пленки толщиной свыше 150 мкм – с двусторонним подводом тепловой энергии, при этом для пленок толщиной до 150 мкм рекомендуемая ширина шва находится в пределах 2-5 мм, а для пленок свыше 150 мкм – в пределах 4-6 мм. Для соединения полиолефиновых пленок толщиной 20-250 мкм применяется в основном термоимпульсная сварка, так как они имеют широкий температурный интервал между переходом в вязкотекучее состояние и деструкцией. В зависимости от толщины свариваемых пленок (25-100 мкм) при двустороннем нагреве оптимальные режимы термоимпульсной сварки находятся в следующих пределах (см. таблицу 1).

Таблица 1. Параметры режима термоимпульсной сварки пленок при двухстороннем нагреве и давлении 0,2 Мпа, продолжительности охлаждения 3 секунды, мощности импульса 1,2 кВт

| Материал | Толщина, мкм | Продолжительность импульса |

| ПЭНД | 25 | 0,35 |

| ПЭНД | 50 | 0,40 |

| ПЭНД | 100 | 0,47 |

| ПЭВД | 25 | 0,33 |

| ПЭВД | 50 | 0,36 |

| ПЭВД | 100 | 0,40 |

| ПП | 25 | 0,42 |

| ПП | 50 | 0,45 |

| ПП | 100 | 0,55 |

Термоимпульсную сварку можно совмещать с резкой или отделением припуска материала путем проплавления пакета пленок по всей толщине проволочным нагревателем. При этом одновременно получают два изделия с рантовыми (торцевыми) швами.

Таблица 2. Технологические параметры сварки пленок термоконтактным методом при одностороннем нагреве

| Материал | Толщина пленки, мкм | Температура инструмента, 0С | Давление сварки, МПа | Продолжительность контакта, сек |

| ПЭВД | 25 | 210 | 0,2 | 0,53 |

| ПЭВД | 50 | 210 | 0,2 | 0,56 |

| ПЭВД | 100 | 210 | 0,2 | 0,60 |

| ПЭНД | 25 | 240 | 0,2 | 0,55 |

| ПЭНД | 50 | 240 | 0,2 | 0,60 |

| ПЭНД | 100 | 240 | 0,2 | 0,67 |

| ПП | 25 | 240 | 3,2 | 0,60 |

| ПП | 50 | 240 | 3,2 | 0,65 |

| ПП | 100 | 240 | 3,2 | 0,75 |

При сварке полимерных пленок для быстрого достижения температуры плавления в сечениях, удаленных от поверхности торцов инструмента, необходимо, чтобы температура инструмента была на 50-100 °С выше температуры плавления термопластичного полимера, но не выше температуры интенсивной деструкции.

Для полиэтилена низкой плотности температура текучести равна 115-120 °С, а температура деструкции – 220 °С. При этом следует иметь в виду, что при температурах сварки близких к верхнему пределу время сварки должно приближаться к минимальному значению и наоборот. Большое влияние на сварку пленок оказывает ориентация полимерных пленок.

Для ориентированных полимерных пленок при нагреве их до вязкотекучего состояния неизбежно нарушение ориентированной структуры, что может привести к разрушению сварного шва.

Обратите внимание

Сварка ориентированых (термоусадочных) полимерных пленок термоконтактным методом не должна вызывать дезориентацию и деструкцию материала, что возможно только при условии быстрого и локального нагрева до температуры текучести свариваемых поверхностей без проплавления материала по толщине.

Такие условия соединения полимерных пленок могут быть обеспечены при помощи термоимпульсной сварки. Сварочный электрод при этом выполняется таким образом, чтобы прижимной механизм электрода был шире нагревательного элемента. Выбор температуры сварки для ориентированных (термоусадочых) пленок зависит от напрвления ориентации пленки.

Читайте также: Как заняться производством теплиц

При расположении сварного шва вдоль направления ориентации температура ниже, чем при поперечном расположении шва, а разница температур сварки тем больше, чем выше степень ориентации пленки.

Уточнение технологических режимов сварки в каждом конкретном случае осуществляется опытным путем проведением пробных сварок с фиксацией параметров сварки на конкретном оборудовании.

Александр Мануленко, кандидат технических наук

Реал-Пресс

Литература:

1. Сварка полимерных материалов: Справочник (К.И. Зайцев, Л.Н. Мацюк, А.В.

Богдашевский и др.; Под общ. Ред. К.И. Зайцева, Л.Н. Мацюк. М.: Машиностроение, 1988. – 312 с.

2. Волков С.С., Черняк Б.Я. Сварка пластических масс.-М.: Химия, 1987.- 168 с.

3. Многослойные и комбинированные пленочные материалы /Д.Ф. Каган, В.Е. Гуль, Л.Д. Самарина.- М.: Химия, 1989-288 с./.

4. Муравин Я.Г., Толмачева М.Н., Додонов А.М. Применение полимерных и комбинированных материалов для упаковки пищевых продуктов.- М.: Агропромиздат, 1985.- 205

Приспособление для сварки полиэтиленовой пленки

pogranec 3-09-2016, 13:23 18 483 Приспособления / Аппараты

В последнее время на рынке появились недорогие аппараты для сварки полиэтиленовой пленки, но их недостатком является выполнение одной операции. Автор самоделки предлагает сделать многофункциональный «запайщик» своими руками. Так же автор показывает несколько примеров работы такого устройства.

Инструменты и материалы:

-Паяльник- Два жала к паяльнику-Фторопластовая лента-Линейка-Два самореза-ПВХ пленка-Напильник-Молоток-Наждачная бумага

Фторопластовую ленту автор приобрел на рынке где продают ТЭНы. При невозможности приобрести ленту ее можно заменить на подложку от самоклеящихся обоев. Паяльник автор советует использовать на 40-60 Вт.

Шаг 1: Изготовление оправки для сварки и обрезки

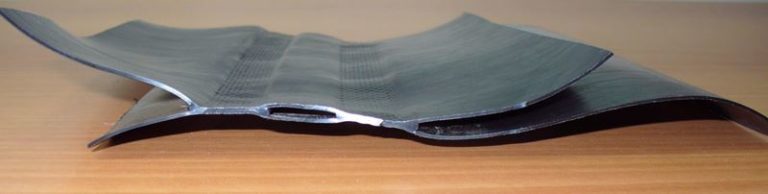

Первая оправка необходима для запаивания края пакета и одновременно удаляет лишнюю пленку.Принцип работы прост. Пленка прижимается направляющей к поверхности. По направляющей ведется оправка вставленная в паяльник, которая запаивает край пленки и одновременно «срезает» излишки. При этом угол наклона оправки составляет 30 градусов, а закругление торца не позволяет повредить шаблон.Для изготовления оправки, автор расплющил конец жала молотком. С помощью напильника придал ему окончательную форму. Наждачной бумагой отшлифовал поверхность.

Шаг 2: Изготовление оправки для сварки переборок

Вторая оправка предназначена для сваривания перегородок, в изготавливаемых изделиях, и имеет плоскую рабочую поверхность. В отличии от сваривания края, при сварки перегородок необходимо между оправкой и пленкой помещать фторопластовую прокладку. Такая оправка способна сваривать две пленки по 0,1 мм. Опытным путем автор установил , что при толщине фторопластовой прокладки 0,08 мм для сваривания пленки 0,1мм необходима рабочая поверхность оправки равная 2 мм.Для изготовления оправки автор использовал второе жало.

Шаг 3: Изготовление фиксатораНе во всех паяльниках есть возможность замены жала. Автор нашел выход из положения просверлив в нижней части паяльника отверстие и нарезав резьбу для винта.

Шаг 4: Изготовление направляющейДля того что бы оправка ровно двигалась по поверхности автор использовал линейку. На один край линейки закрепил фторопластовую ленту с помощью винтов. Направляющая готова.

Устройство для пайки пленки готово. Рассмотрим несколько примеров использования такого устройства. По утверждению автора лучше всего паять при температуре оправки 300-350 градусов.

Изготовление упаковки для нескольких видов крепежаМожно конечно весь крепеж (или другие мелкие детали разной функциональности) упаковать в одну ячейку, но гораздо удобней если для каждого вида будет свой отсек.Сначала необходимо нарисовать, на листе бумаги, шаблон. Край на шаблоне автор обозначил пунктирной линией, середину сплошной.На твердой поверхности, с помощью скотча, закрепил шаблон. На шаблон положил два куска пленки, размерами чуть больше шаблона. Установил в паяльник оправку для перегородок. Прижал направляющей пленку к шаблону. Так как сначала паяет внутренние отсеки, то направляющую устанавливает фторопластовой лентой вниз. Проводит оправкой, закрепленной в паяльнике и прогретой до нужной температуры, по внутренним линиям шаблона.После того как были сформированы отсеки меняет оправку и производит запайку и обрезку боковых стенок упаковки.Заполняет отсеки необходимыми деталями.Запаивает оставшиеся края.Все готово.

Чехол для пультаДля изготовления чехла лучше использовать термоусадочную пленку.Измерив пульт в самом толстом месте, изготовил шаблон и по шаблону отрезал пленку.Обернул пленкой пульт и запаял края.С помощью фена усадил пленку по всей поверхности пульта.Чехол готов.

Изготовление кассеты для льда.Согласно шаблона пропаял ячейки.Отрезал от пластиковой бутылки горлышко.Продел в горлышко не запаянную часть кассеты и наполнил отсеки кассеты водой. Закрутил пробку. Положил кассету в морозильную камеру.Для того что бы проще отделить лед от упаковки можно подержать кассету под теплой водой.Шаблон для кассеты, а также для футляров аккумулятора можно скачать:

Шаблоны кассеты и футляров [73.13 Kb] (скачиваний: 80)

Подробнее о самоделке можно посмотреть на видео.

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

0

Идея

0

Описание

0

Исполнение

Итоговая оценка: 0.0

1 ТОПМАШ — О швах, получаемых при сварке пленки

О импульсной сварке и сварке постоянным нагревом

Импульсная сварка–запайка полимерного материала

В ряде случаев упаковки продукции, целесообразно использовать импульсные запайщики (импульсные сварщики и запаиватели) для сварки и запайки: термосвариваемых материалов, полимерной пленки и пакетов, бумажных и алюминиевых кашированных пленкой многослойных материалов. Наличие у сварочного оборудования импульсного режима работы облегчает ведение сварки пленки малой толщины и снижает требования к квалификации оператора. Управление тепловой мощностью нагревательного элемента позволяет в широких пределах регулировать глубину проплавления и скорость полимеризации материала шва при сварке в любом пространственном положении. Благодаря этому достигается высокая производительность импульсного сварочного устройства. При этом упрощается технология сварки и повышается эффективность процесса сварки. Швы получаются с плавными очертаниями и мелкой чешуйчатостью, соответствующей выбранному режиму работы импульсного сварщика – запайщика и рисунку тефлонового антипригарного покрытия. Для маркирования пакетов с продукцией, губки импульсного сварочного аппарата могут иметь встроенный однострочный термодатор со сменными цифрами и буквами. Смена знаков в термодаторе осуществляется просто и быстро. Блок управления импульсного аппарата для сварки пленки или импульсного сварщика (запаивателя, сваривателя) выполнен на современной элементной базе, что позволяет оператору легко и достаточно быстро настраивать процесс сварки пленки. Блоки управления аппаратов импульсной или пульсирующей сварки позволяют регулировать максимальное и минимальное значения импульсов тока, а также их продолжительность. Это обеспечивает снижение вероятности прожогов свариваемого материала и улучшает формирование сварного соединения. Блок управления аппарата импульсной сварки позволяет получать высокое качество и прочность сварного шва, за счет того, что становится возможным выбрать режим, когда в момент подачи дополнительных импульсов происходит плавление материала сварного шва, а в момент отсутствия импульсов — полимеризация шва и сварного соединения. Благодаря отработанной технологии производства элементной базы и сборки блоков управления импульсных аппаратов и импульсного оборудования для сварки пленки и запайки пакетов, срок службы импульсных блоков, при правильной эксплуатации, превышает несколько лет. Несомненным достоинством импульсного аппарата для сварки и запайки является высокая универсальность регулировок по отношению к типу и толщине свариваемого материала. Выпускаются стационарные – импульсные напольные и настольные сварщики – запайщики пленки и пакетов с горизонтальным и вертикальным расположением нагревательных элементов , а также мобильные или переносные импульсные сварочные устройства, например клещи, щипцы или универсальные сварочные аппараты. Компания «1 ТОПМАШ» поставляет и обслуживает импульсные машины для сварки пленки, установки импульсного нагрева для сварки – запайки, импульсные сварочные аппараты сварки – запайки, импульсные свариватели и запаиватели, нестандартное импульсное оборудование для сваривания – запаивания пленки – пакетов. Компания «1 ТОПМАШ» поставляет по доступным ценам запчасти и расходные материалы для сварщиков – запайщиков : тэны, нагревательные элементы, тефлоновые ремни, тефлоновые кольца, тефлоновая ткань, тефлоновая сетка, блоки управления процессом сварки, клиновые ремни, плоские ремни, вариаторные ремни, поликлиновые ремни, приводные ремни, полиуретановые ремни, конечные ремни, перфорированные ремни, многоручьевые ремни, силиконовые ремни, зубчатые ремни, конвейерные ленты и сетки, термодаторы, термопленка, нихромовая лента, нихромовая полоса, нихромовая проволока, нихромовый нагревательный элемент, силиконовый профиль, антипригарная ткань и полотно в рулонах, механические отрезные ножи.

Сварка — запайка полимерных материалов сварщиками с постоянным нагревом

Постоянный нагрев прижимных — сварочных губок сварочного устройства применяется: в случае необходимости достигнуть высоких и очень высоких скоростей запайки и, соответственно, высокой производительности при упаковке продукции. При этом, сварочные губки совмещены с термоножом, который одновременно с запайкой осуществляет отрез — отделение одного пакета от другого. Постоянный нагрев также широко применяется при продольной непрерывной сварке пленки роликовыми -ротационными непрерывными сварочными запайщиками. Эти роликовые непрерывные сварщики-запайщики без пауз и с большой скоростью сваривают пленку при формировании рукава, который после следующих операций становится пакетом с продукцией. Принцип непрерывного сваривания полотна материала популярен у конструкторов фасовочно — упаковочных машин и аппаратов по всему миру. Как правило, в фасовочно – упаковочных аппаратах используется двусторонний нагрев (с каждой из сторон пленки или пакета находится одна прижимная — сварочная губка определенной температуры) для получения большей скорости и равномерности сварки – запайки в горизонтальных фасовочно — упаковочных машинах, вертикальных фасовочно – упаковочных аппаратах и в сварщиках-запайщиках. Для установки требуемой температуры сварки прижимных сварочных губок и поддержания в период работы заданной температуры , устанавливаются блоки управления процессом сварки-запайки. В зависимости от типа фасовочно – упаковочного автомата и задач по сварке, запайке и упаковке, определяется ширина сварочного инструмента – прижимных сварочных губок оборудования для сварки пленки и запайке пакетов. Для получения швов различной ширины ( от5 до 40 мм) используют прижимные губки со встроенными нагревательными элементами – тэнами. Губки сварщика — запайщика постоянного нагрева изготавливают: гладкие, рифленые, волнистые – еврошов, сетчатые, а также с логотипом фирмы. Кроме этого, губки сварочного аппарата с постоянным нагревом могут иметь встроенный однострочный термодатор со сменными цифрами и буквами. Смена знаков в термодаторе осуществляется просто и быстро. По заказу изготавливается двустрочный термодатор. Исследования режимов работы высокочастотных инверторов с питанием от напряжения питающей сети переменного тока, привело производителей аппаратов постоянного нагрева для сварки пленки, к созданию специализированных силовых модулей, позволяющих сформировать значительную мощность нагревательных элементов. Применение в сварщиках – запайщика постоянного нагрева специализированных контроллеров, позволяет добиться устойчивой работы силовых модулей во всем диапазоне изменения нагрузки, реализовать температурную защиту и защиту от перегрузки, получить возможность управления включением и выключением силового модуля от специализированного контроллера. Силовые модули сваривателей – запаивателей постоянного тока, работающие под управлением и контролем специализированных модулей управления, позволяют построить компактные блоки управления, реализующими как функции сварки, так и резки пленки. Наличие программно-управляемых сигналов синхронизации позволяет производить на основе этих блоков полуавтоматические и автоматизированные упаковочные комплексы импульсной сварки пленки и запайки продукции. Аппараты для сварки пленки и запайки пакетов при помощи постоянного нагрева выпускаются в различных вариантах исполнения: напольные педальные механические сварщики – запайщики (свариватели – запаиватели) постоянного нагрева, полуавтоматические запайщики – сварщики(свариватели – запаиватели) постоянного нагрева, настольные ручные механические сварщики – запайщики (свариваели – запаиватели) постоянного нагрева, мобильные переносные ручные сварщики – запайщики (свариватели – запаиватели) постоянного нагрева клещи и щипцы, а также универсальные сварочные аппараты постоянного нагрева. Метод постоянного нагрева и сварки пленки используется в различных упаковочных машинах: вертикальные и горизонтальные упаковочные аппараты, ручные, напольные и настольные сварщики — запайщики, а также непрерывные сварочные аппараты, конвейерные сварщики, запайщики конвейерного и непрерывного типа, роликовые сварщики, ротационные непрерывные установки для сварки пленки, оборудование для сварки с постоянным нагревом.

Читайте также: Способы выращивания клубники на гидропонике

Компания «1 ТОПМАШ» поставляет и обслуживает сварочные машины постоянного нагрева для сварки пленки, установки постоянного нагрева для сварки – запайки, сварочные аппараты постоянного нагрева сварки – запайки, свариватели и запаиватели постоянного нагрева.

Компания «1 ТОПМАШ» продает по доступным ценам запчасти и расходные материалы для сварщиков – запайщиков постоянного нагрева: тэны, нагревательные элементы, тефлоновые ремни, тефлоновые кольца, тефлоновая ткань, блоки управления процессом сварки, клиновые ремни, плоские ремни, вариаторные ремни, поликлиновые ремни, приводные ремни, полиуретановые ремни, конечные ремни, перфорированные ремни, многоручьевые ремни, силиконовые ремни, зубчатые ремни, конвейерные ленты и сетки, термодаторы, термопленка, губки нагревательные сварочные, губки сварочные прижимные, трансформаторы.

Сварка полиэтилена своими руками

Сварка полиэтиленовой плёнки своими руками

В этот раз мы с вами будем сваривать полиэтиленовую плёнку по простой, но весьма надёжной технологии. Эта методика может пригодиться для упаковки широкого спектра продуктов, начиная с готовых изделий и комплектующих, и кончая, гелями и жидкостями. В ролике показан процесс изготовления разных типов упаковки.

Продолжительность видеоролика 11 минут. Разрешение Full HD.

Пролог

Для сварки плёночных материалов, существуют специальные фабричные приспособления, но их цена обычно превышает 100$, а универсальность оставляет желать лучшего.

Мы же с вами сейчас освоим сразу два технологических приёма, которые позволят решить самый широкий круг задач, связанных с упаковкой изделий при мелкосерийном производстве или мелкой розничной торговле. Затраты же наши, при этом, будут в основном определяться стоимостью самой свариваемой плёнки.

Для освоения этой технологии, нам понадобятся следующие инструменты и материалы: парочка отработавших свой век жал от паяльника, сам паяльник, мощностью 40-60 Ватт, и небольшой отрезок фторопластовой ленты.

Важно

На этом чертеже изображена оправка, предназначенная для сварки полиэтилена с одновременной обрезкой излишков плёнки.

Угол наклона основной рабочей поверхности оправки составляет примерно 30 градусов.

Небольшое закругление торца оправки защищает от повреждения шаблон, служащий ориентиром положения сварных швов.

Замечу, что такая форма жала годится только для правши. Для левши, чертёж нужно отзеркалить.

Во время сварки, два листа полиэтиленовой плёнки прижимаются деревянной линейкой к шаблону. Нагретая паяльником оправка двигается вдоль линейки, сваривая края плёнок и отрезая излишки.

Чтобы изготовить такую оправку, нужно сначала расплющить край медного жала молотком, а затем придать окончательную форму напильником. Острые грани рабочей поверхности необходимо сгладить мелкой наждачной бумагой.

Другая оправка предназначена для сварки переборок.

Она снабжена плоской рабочей поверхностью, ширина которой позволяет сваривать две плёнки толщиной до 0,1 мм каждая. Для более толстых плёнок придётся изготовить и более широкую оправку, из расчёта 2мм ширины рабочей поверхности на 0,1мм толщины плёнки.

Технология получения сварного шва, с помощью этой оправки, отличается от предыдущей лишь тем, что между плёнкой и оправкой помещается фторопластовая прокладка.

Размеры рабочей поверхности этой оправки получены экспериментальным путём и указаны с учетом толщины фторопластовой ленты, которая составляла 0,08мм.

Совет

Изготавливаем эту оправку так же, как и предыдущую, тщательно сгладив рабочую поверхность.

Нужно заметить, что большие радиусы закругления рабочих поверхностей обеих оправок позволяют стабилизировать площадь контакта жала с плёнкой, при изменении угла наклона паяльника.

В случае отсутствуя в вашем паяльнике фиксатора жала, можно просверлить отверстие и нарезать резьбу М3 в обечайке корпуса.

Если, в процессе сварки шва, не задерживать паяльник на одном месте, то температуру рабочей поверхности оправки можно довести до 350°C. А вот снижать температуру ниже 300°C я не рекомендую, так как это значительно замедлит процесс сварки.

Полиэтиленовую плёнку разной толщины можно приобрести в хозяйственных и строительных магазинах. Её стоимость прямо пропорциональна толщине.

Например, в моих пенатах, погонный метр плёнки толщиной 100 микрон, или 0,1мм, стоит 0,5$, а плёнка типа «рукав», состоящей из двух плёнок по 30 микрон каждая, — всего 0,3$.

Небольшой отрезок фторопластовой ленты можно приобрести на местном рынке у продавцов ТЭН-ов и нихромовой проволоки, в рядах, где торгуют инструментами и прочими скобяными товарами.

Для удобства использования, узкую полоску фторопластовой ленты лучше закрепить на деревянной линейке двумя мелкими винтиками с потайными шляпками.

Обратите внимание

Если фторопластовую плёнку раздобыть не удастся, то её можно заменить подложкой от самоклеящихся обоев или самоклеящегося скотча. Если же длина шва невелика, то подойдёт и подложка от самоклеящихся этикеток, формат обычно которых не превышает А4.

Шаблон для сварки изготавливаем из обычной писчей бумаги, обозначив толстой линией расположение швов. Чтобы не запутаться, запирающие швы можно обозначить пунктирной линией.

Для иллюстрации разных приёмов сварки, я специально выбрал упаковку, разделённую на несколько отсеков.

Закрепим бумажный шаблон на ровной, твёрдой поверхности. Поверх шаблона положим два слоя полиэтиленовой плёнки, вырезанных с небольшим запасом. Хотя, если упаковок требуется много, то лучше использовать длинную ленту.

Формирование отсеков, лучше начинать со сварки перегородок. Шаблон же желательно рассчитать так, чтобы наполнение отсеков можно было осуществить перед сваркой и обрезкой краёв, запирающих отсеки. То есть, должно быть не более двух рядов отсеков.

Это позволит сократить число подходов для сварки и заполнения ячеек.

Скорость движения оправки вдоль линейки прямо пропорциональна температуре рабочей поверхности оправки и обратно пропорциональна толщине свариваемой плёнки. Значение этой скорости получаем экспериментальным путём.

Внутренние перегородки отсеков сформированы, теперь сменим оправку и заварим внешние, незапирающие швы с одновременной обрезкой края.

Заполним отсеки, согласно спецификации.

Завершим упаковку деталей сваркой запирающих швов.

Вот что у нас получилось.

Иногда, при упаковке изделий, требуется минимизировать влажность воздуха внутри отсека. Для этого достаточно добавить внутрь отсека мешочек силикагеля. Перед самой упаковкой, силикагель нужно в течение 3-4 часов просушить в духовом шкафу при температуре 150-180°C.

Важно

Герметичность такой упаковки можно проверить, если сжать погружённый в воду отсек и наблюдать за появлением пузырьков воздуха.

Если вы собираетесь упаковывать какие-нибудь жидкости или гели, то сначала потренируйтесь на обычной воде. По возможности, используйте для изготовления отсеков плёнку-рукав. Это обеспечит бо'льшую надёжность сварных швов.

Дело в том, что во время отмеривания, резки и прочих операций, на плёнку могут попасть жир и пыль, снижающие качество упаковки.

Для проверки качества сварного шва, завариваем отсек с водой и сжимаем упаковку до разрушения. Если разрыв отсека произошёл в плоскости плёнки, а не по шву, значит, качество швов можно признать хорошим.

Теперь, когда мы научились прокладывать все типы сварных швов, можно применить наши способности и для других видов упаковки.

Оденем в плёнку пульт от кухонного телевизора, чтобы защитить его от загрязнений.

Измерим длину периметра пульта в самом широком месте с помощью бумажной ленты.

Сложим ленту пополам и используем её для разметки шаблона.

Для подобной упаковки хорошо бы использовать специальную термоусадочную плёнку. Но, у меня такой плёнки не было, поэтому я подобрал кулёк от какой-то фабричной упаковки с небольшими термоусадочными свойствами.

Завариваем карман с минимальным припуском. Хотя, если иметь в распоряжении настоящую термоусадочную плёнку, то такая точность не потребуется.

Усаживаем выступающие концы пакета с помощью фена, чтобы сделать упаковку более изящной и обтекаемой.

Футляр для хранения аккумуляторов своими руками

Из полиэтиленовой плёнки, толщиной 200-300 микрон и более, можно изготавливать удобные, прозрачные футляры для различных гаджетов и мелких девайсов электронной техники.

Такие футляры могут пригодиться как дома, так и в путешествии, особенно тем, кто пытается поддерживать порядок среди своего электронного добра. В качестве примера, изготовим обойму для хранения комплекта аккумуляторов.

Сначала размечаем плёнку по заранее изготовленному шаблону.

Совет

А затем свариваем футляр по швам. Так как плёнка намного толще обычной, используем более широкую оправку или значительно увеличиваем время прогрева.

Прозрачные футляры хороши ещё и тем, что позволяют легко найти нужный гаджет среди массы других.

Кассета для приготовления льда своими руками

Если в вашем холодильнике нет встроенного льдогенератора, то вы можете замораживать воду в самодельных кассетах из плёнки толщиной 30-40 микрон.

Переборки между отсеками формируем соответствующей оправкой так, чтобы обеспечить свободное распределение воды по ячейкам.

Размер ячейки определяем, исходя из размеров имеющихся сосудов для напитков. Чем крупнее ячейки, тем больше выход льда из одной кассеты.

Шаблоны, используемые в этом статье, можно скачать по ссылке из «Дополнительных материалов».

Для удобства наполнения и герметизации кассеты, используем резьбовую часть горлышка и пробку от полиэтилентерефталатовой бутылки. Отделить горлышко можно с помощью нашей отрезной оправки.

Когда все швы заварены, останется продеть носик кассеты в горлышко от бутылки и залить воду.

Обратите внимание

Если закрутить пробку и положить кассету в морозильную камеру, то получим около полукилограмма льда для напитков.

Для облегчения отделения плёнки ото льда, достаточно на короткое время погрузить кассету в тёплую воду.

Дополнительные материалы

Скачать шаблоны для изготовления футляра для аккумуляторов и кассеты для льда. Формат А4, 300dpi(80КБ).

Близкие темы

18 Октябрь, 2015 (18:05) в Сделай сам, Технологии