Содержание

- Сушка зерна технология и процесс

- Сушка зерна (стр. 1 из 2)

- Сушка зерна – способы и режимы

- Сушка зерна – важнейший технологический процесс в сельском хозяйстве

- Сушка зерна и зерносушилки

- Сушка зерна | справочник Пестициды.ru

- Как сушить зерно в домашних условиях: различные способы сушки зерна

- Сушка зерна и травы

Сушка зерна технология и процесс

Сушка зерна необходима в случае его значительной сырости в период уборочных работ и для защиты от насекомых-вредителей. В первую очередь сушке подвергается самое сырое зерно с повышенной температурой. В случае с пшеничным зерном, первыми сушке подвергаются самые ценные сорта, затем – твердые.

Процесс сушки зерна

Процесс сушки зерна требует обязательного соблюдения предусмотренных технологий. Если сушка проходит в зерновых сушилках прямоточного действия, ответственно стоит подойти к образованию партий из предварительно очищенных зерен одинаковой влажности.

Такой тщательный подход уменьшит время рабочего цикла с сохранением равномерной сушки, сэкономит ГСМ, обеспечит подходящий температурный режим, зависящий от характеристик зерновой культуры. В свою очередь пересушивание зерновых культур ведет к измельчению зерен и увеличивает расход горючего.

Существуют нормативы длительности сушки для зерновых культур.

Охлаждение зерна после сушки до оптимальной температуры способствует длительному надежному хранению.

Каждая отдельная зерновая культура нуждается при сушке в собственном температурном режиме.

Зерна пшеницы сушат при сменяющихся температурах, уделяя особое внимание качественным характеристикам клейковины. Слабая клейковина требует горячей сушки, прочная – умеренной. Разнотемпературный режим способствует надежному сохранению зерна и повышению его качественных характеристик. В частности, высокая температура клейковину укрепляет, умеренная – ведет к стагнации.

Режимы сушки зерна

Выбор режима просушивания зависит от конструктивных особенностей сушилки.

Так при просушивании пшеничных зерен в прямоточных зерновых сушилках шахтного типа режим выбирают, опираясь на установленные нормативными актами стандарты. При каждом новом пропуске зерна допускается снижение показателей влажности только до 8%. Следовательно, зерна, у которых данный показатель выше проходят несколько циклов просушки в зерносушилке.

Зерна ячменя и ржи отличаются хорошей термостойкостью, что позволяет нагревать их в процессе сушки до 55-60 градусов Цельсия. Исключение составляют пивоваренные сорта ячменя. Их допускается нагревать максимум до 35-40 градусов. Это связано с обеспечением хорошей всхожести пивоваренных сортов.

На фото Колонковая зерносушилка

Зерна овса можно нагревать до 50 градусов, при этом без обязательного учета влажности. Но, необходимо тщательное наблюдение за зернами, потому что в процессе подсыхания с них слезает пленка, плохо влияя на цикл просушки.

Ядра гороха могут трескаться, следовательно, для них необходим щадящий режим сушки, с нагревом не более, чем на 40 градусов. За один прогон через сушилку показатели влажности могут уменьшиться на 3%, что контролируется на промежуточных стадиях.

На фото Бункерная зерносушилка

Товарный рапс с показателем влажности менее 13% сушат при 80 градусах, при этом самого зерно нагревается до 50 градусов. Если показатель влажности выше, то температура просушивания значительно снижается до 20%.

, зерна при этом нагреты до 5 градусов. При сушке без тасования зерен температура составляет около 60 градусов. Зерносушилки для рапса должны быть тщательно загерметизированны. Это не допустит потерю зерен из сушилки.

На фото Шахтная зерносушилка

Выбор зерносушилки

Семенной материал сушат в сушилках шахтного типа со щадящим режимом. Если влажность семян не превышает 18%, то показатель нагрева для ячменя, ржи, овса и пшеницы – максимум 40 градусов Цельсия, для гороха – не более 35.

Сушка зерна осуществляется в зерновых сушилках разного типа:

- колонковых;

- бункерных

- шахтных.

В свою очередь шахтные зерносушилки могут быль рецикуляционными и прямоточными, а бункерные – передвижными и стационарными.

Схема работы зерносушилки

Для любого типа зерносушилки главное это – несколько режимов сушки, высокая производительность, экономичность и бережное обращение с зерном.

Ведущие агротехники советуют работать с отечественными сушилками АИ-ДСП-50, АИ-УСШ, ДСП-32от, а также с немецкими сушилками Riela и американскими МС, Delux. Часто сушка осуществляется на сушилках блочно-модульных.

Конструктивные особенности данных сушилок позволяют наращивать мощность и транспортировать их непосредственно к зерновым хранилищам.

Вентиляция зерна осуществляется в процессе сушки, либо на стадии последующего охлаждения. Все опирается на текущие характеристики зерна. Проводится вентилирование при помощи сухого воздуха, иногда нагретого. При такой технологии зерно с показателем влажности 17% и менее становится сухим.

Сушка зерна (стр. 1 из 2)

Сушка зерна и режимы сушки

Реферат

по основам производства, хранения, переработки продукции растениеводства.

Содержание.

Введение

1. Сушка зерна

2. Сушилки

– шахтные

– барабанные

– камерные (напольные)

– рециркуляционные

3. Режимы сушки

– температура сушки

– расход воздуха

– зависимость температуры воздуха от его расхода

– эффективность сушки

4. Влияние сушки

– влияние скорости сушки

– влияние сушки на зерно

– способ уменьшения повреждения зерна

Заключение

Список использованной литературы

Введение.

Одной из главных этапов в послеуборочной обработке зерна является сушка. Она позволяет сохранить зерно качественным на долгое время.

Раскрытие темы «Сушка зерна и режимы сушки» предполагает освещение основных элементов этой темы, указанных в пунктах плана. Во-первых, это сама сушка и ее виды.

Во второй части реферата я расскажу о сушильном оборудовании, с помощью которого влажность зерна достигает нужного предела. Третья часть работы посвящена такому важному фактору, как режим сушки.

Влияние сушки на качество зерна – тема последнего пункта моего реферата.

В работе использованы источники, позволяющие объективно оценить все стороны этого процесса. Это, прежде всего, книги под авторством Трисвятского, Баума и других видных научных деятелей.

Сушка зерна.

Интерес к сушке в настоящее время возрос в связи с применением высокопроизводительных комбайнов, а, следовательно, с уменьшением сроков уборки.

Применение высокопроизводительных сушилок значительно снижает время на подготовку зерна к длительному хранению, уменьшает потери зерна в поле в период уборки урожая, а также позволяет в достаточно сжатые сроки и с минимальными потерями произвести процесс передачи зерна с поля на склад длительного хранения.

Существуют различные способы сушки зерна. В основном это методы, построенные на повышении температуры зерна:

Способы теплопередачи

конвекция излучение электроток

сушка нагретым солнечная

воздухом сушка сушка током

высокой

сушка смесью сушка частоты

топочных газов инфракрасными

с воздухом лучами

сушка во взвешенном

состоянии

вакуум-сушка

сушка с нагревом зерен

на горячей поверхности

(контактная)

теплопроводность

Наиболее распространенной является сушка зерна нагретым воздухом.

Она применяется уже более 50 лет.

Сушилки.

Почти все сушилки, использующие в качестве сушильного агента нагретый воздух и применяемые в настоящее время, являются сушилками конвективного типа, в которых воздух переносит тепло к зерну и удаляет испаряющуюся влагу.

Устройства, где продукты сгорания топлива смешиваются с воздухом для сушки, сейчас применяются почти во всех сушилках работающих на газе. Продукты сгорания, поступающие из правильно отрегулированной газовой горелки, не оказывают вредного влияния при прохождении через зерно.

Крупные сушилки работают либо на жидком топливе, либо на природном газе. Сушилки, работающие на жидком топливе, имеют теплообменник, который обеспечивает подачу чистого воздуха.

Другие виды энергии, для подвода тепла в зерносушилку, еще не могут конкурировать по экономическим показателям с жидким топливом или газом. Проводятся эксперименты по применению инфракрасного излучения для сушки зерна, однако в ближайшем будущем большинство сушилок для зерна будет конвективного типа с использованием нагретого воздуха.

Выбор типа сушилки определяется, прежде всего, ее производительностью, стоимостью, безопасностью при работе, надежностью контроля температуры, стабильностью производительности и наличием соответствующего транспортного оборудования.

Легкость очистки также играет важную роль, особенно при сушке разных партий семенного зерна. В процессе сушки возможно ухудшение качества зерна вследствие потери всхожести, подгорания, снижения хлебопекарных свойств муки, растрескивания.

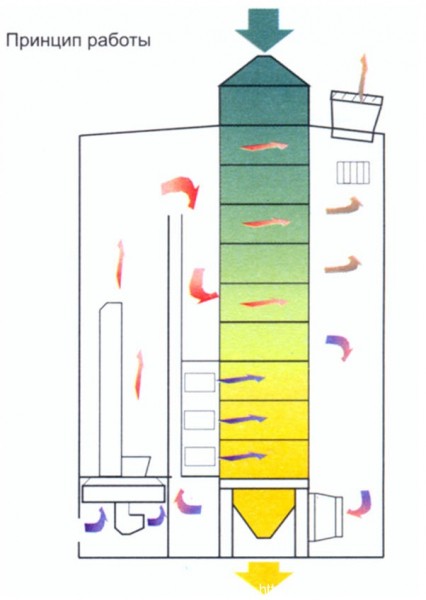

Шахтные сушилки.

Сушилки данного типа представляют собой 2 шахты одинаковой вместительности с вертикальной норией, устанавливаемые обычно на постоянном фундаменте. Через эту сушилку зерно проходит во время сушки под действием собственного веса. Нагретый воздух поступает снизу.

Высушенное зерно затем поступает в специальные камеры для охлаждения. Данные сушилки предназначены для партий зерна 8 и 16 тонн.

При сушке зерна продовольственного назначения на шахтных сушилках съем влаги составляет 5-6% за один пропуск зерна; на семенные цели – 3-4% за пропуск.

Производительность данных сушилок составляет 8-16 тонн в час для продовольственного зерна и 4-8 тонн в час для семенного материала. Необходимо отметить, что зерно перед загрузкой в шахты необходимо отсортировать, иначе есть опасность возгорания соломы и шелухи при высокой температуре.

Барабанные сушилки.

Барабанные сушилки не уступают по производительности шахтным сушилкам, съем влаги для продовольственного зерна также составляет 5-6%, и 3-4% для семенного материала. Данная сушилка представляет собой систему, состоящую из топки, барабана и камеры охлаждения.

На оси барабана имеются специальные металлические пластины, благодаря которым зерно идет по горизонтальной спирали. Такие зерносушилки компактны, есть возможность транспортировать их по шоссе, но в последнее время их чаще используют как стационарные установки.

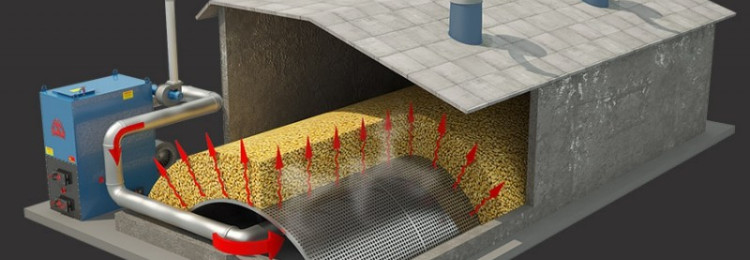

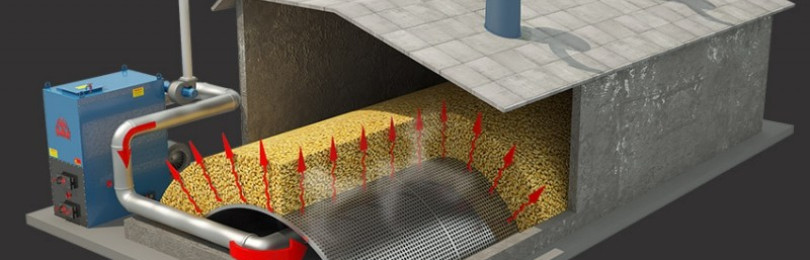

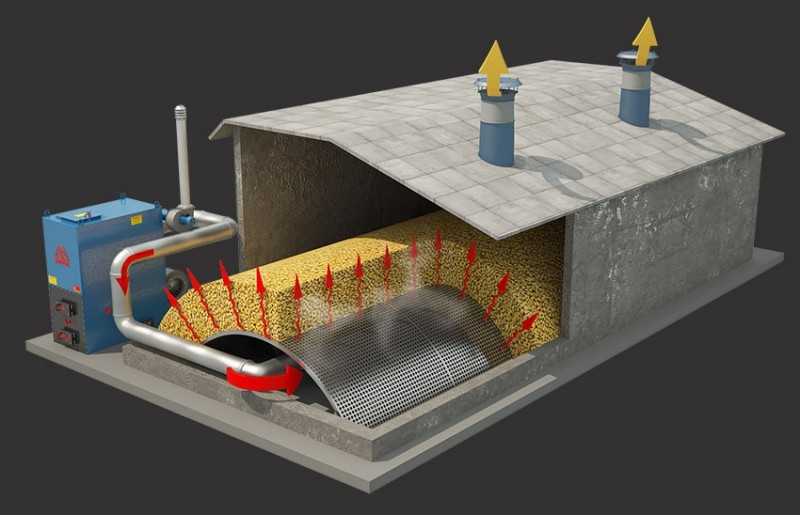

Камерные (напольные) сушилки.

Данные сушильные закрома строятся на больших площадях, зерно туда обычно подается механическим способом. Такие сушилки снабжены воздуховодом, состоят из 2 камер, пол в каждой перфорированный. Высота зерновой насыпи не должна составлять более 80 см, иначе зерно не просушится.

Зерно высушивается продуванием через него наружного или слабо подогретого воздуха. После сушки первого слоя зерна продолжается дальнейшее заполнение силоса и высушивается следующий слой, и так до тех пор, пока силос полностью не заполнится зерном.

Имеется оборудование, которое механическим путем подает зерно в силос для сушки и удаляет из него слой зерна равной толщины. С целью обеспечения равномерного удаления влаги разработаны также встроенные шнеки перемешивания зерна во время сушки.

Съем влаги производится за 1 пропуск до сухого состояния зерна.

Рециркуляционные сушилки.

Рециркуляционные сушилки напоминают шахтные, однако зерно, поступая сверху в шахту, нагревается в течение нескольких секунд и под давлением собственного веса проходит вниз шахты, где одна часть зерна идет на хранение, а вторая часть поступает в другую шахту. Во второй шахте горячее сухое зерно смешивается с сырым.

Благодаря этому сырое зерно немного подсушивается, и затем эта партия снова поступает в первую шахту и вновь сушится. Смешивание сухого и влажного зерна выгодно с экономической точки зрения, так как затраты на топливо будут меньше.

Данные сушилки используются обычно для зерна продовольственного назначения, обладают высокой производительностью – до 70 тонн в час.

Режимы сушки.

Температура сушки.

При обсуждении температур сушки необходимо различать температуру сушильного агента и температуру зерна.

Оператор сушилки обычно контролирует температуру сушильного агента, но от нее зависит температура зерна, которая определяет его качество в зависимости от назначения.

Различные диапазоны температуры установлены для зерна, используемого для семенных и кормовых целей и для мукомольной промышленности.

Зависимость между температурой сушильного агента и температурой зерна сложная. Зерно быстро нагревается за счет тепла сушильного агента.

Когда зерно подвергается действию больших объемов воздуха, как, например, при сушке в тонком слое или при сушке зерна, полностью подвергающегося воздействию воздуха, температура зерна быстро приближается к температуре сушильного агента.

В сушилке, где не происходит перемешивания зерна (шахтная сушилка непрерывного или периодического действия), температура слоя зерна, следующего за тем слоем, в который поступает нагретый воздух, быстро приближается к температуре этого воздуха.

Температура воздуха, проходящего через зерно, быстро падает по мере испарения влаги. Поэтому в сушилках с поперечным движением сушильного агента имеется большой перепад температур; конечная температура зерна и его конечная влажность – средние величины, получаемые при перемешивании зерна, происходящем при его выпуске из сушилки.

Расход воздуха.

Величина удельного расхода воздуха важна для определения того, как температура зерна приближается к температуре сушильного агента.

Сушка зерна – способы и режимы

Таким образом, обеспечивается его длительное хранение, если, конечно, в зернохранилище созданы для этого все благоприятные условия: температура, уровень влажности, вентиляция.

Хранилище для зерна

Из всех способов сушки зерна можно выделить три основных: конвективный, кондуктивный и рециркуляционный.

Самый распространенный метод – конвективный. Он применяется в большинстве стационарных зерносушилок и особенно эффективен в сушилках с шахтной конструкцией. Суть метода в том, что обработка зерна идет нагревом от теплого воздуха или смеси воздуха с продуктами сжигания топлива.

Воздух, нагреваемый теплогенератором, имеет низкую влажность, поэтому испаряя влагу с зерна он забирает ее с собой и уводит в зону охлаждения. Поэтому нагретый воздух еще называют агентом сушки.

Кондуктивный метод обработки зерна чаще всего применяется вкупе с остальными способами. При такой сушке зерно нагревается от какой-либо твердой поверхности, например, трубы. Воздух в этом случае подается изнутри и служит только для того, чтобы отвести испарившеюся из зерна влагу. Подобные методы распространены в некоторых громоздких и малопроизводительных барабанных зерносушилках.

Третий распространенный и эффективный способ сушки зерна – рециркуляция. Его суть в том, чтобы подвергнуть обработке поступившее на сушку зерно не только теплоносителем, но и уже просушенным материалом.

При проходе зерна через шахту сушилки, часть его остается в специальном бункере, а часть уходит на выгрузку. К нагретому зерну в бункере поступает новый сырой продукт и в этот момент происходит перераспределение влаги в зерновой массе. Кроме всего, сушка зерна таким методом снижает расходы на топливо.

Рециркулирующая подработка зерна предусмотрена в шахтных зерносушилках “Агропромтехники”.

Режимы сушки

В зерносушилках “Агропромтехника” встроены автоматические системы управления, главная функция которых настроить и устойчиво поддерживать заданные режимы сушки зерна.

Правильный режим – гарантия бесперебойности, высокой производительно, сохранения и приумножения качества зерна.

Среди параметров в зерносушилке должен быть контроль за температурой теплоносителя; температурой максимального нагрева и охлаждения зерна; время нахождения продукта в нагретом состоянии. К нерегулируемым параметрам можно отнести скорость движения агента сушки и его влажность.

Важно понимать и то, от чего зависит режим сушки зерна в зерносушилке. В первую очередь, конечно, от вида культуры.

Зерна пшеницы, бобов, крупяных, семян масличных и других видов культур сильно отличаются по термоустойчивости. У всех разная биологическая и химическая составляющая, поэтому настройки режима будут разные.

АО “Агропромтехника” каждый проект реализует по индивидуальному заказу клиента и программирует необходимые режимы сушки.

Также важно учитывать процент исходной влажности зерна, его назначение, физиологическое состояние и тип зерносушилки, в которой зерно будет подвергнуто обработке.

Подходящая зерносушилка для всех культур

Зерносушилки в первую очередь отличаются по типу конструкции. Разделяют на барабанные, мобильные, колонковые, башенные, карусельные и шахтные.

Сложно сказать, какой тип конструкции больше представлен на сельхозпредприятиях, но те аграрии, которые развиваются, увеличивают пашню и обороты хозяйства, стараются закупать зерносушилки шахтного типа. Об этом не раз говорила компания “Агропромтехника”, которая является лидером в России по производству такого вида оборудования.

Ее шахтные зерносушилки серии «С» обладают непрерывным прямоточным и рециркуляционным принципом действия. Сушка зерна может осуществляться теплоносителем, с прямым или косвенным типом нагрева.

Компания занимается разработкой и производство зерносушильного и элеваторного оборудования, поэтому зерносушилку она может всегда модернизировать до полноценного зернокомплекса КЗС. Он будет оснащен машинами предварительной, первичной очисток, бункерами временного хранения сухого и влажного зерна, транспортирующем оборудованием, вентиляторами и циклонами.

Зерносушильный комплекс

Аграрии, как никто другие понимают важность технологического процесса обработки зерна.

Но даже фермеры с опытом могут сделать ошибку при покупке нового оборудования и попасться на низкую цену в недобросовестном коммерческом предложении.

Сотрудничество с лидером отрасли и открытым предприятием с хорошей репутацией, минимизирует риски потратить деньги на устаревшие, но хорошо рекламируемые технологии.

Сушка зерна – важнейший технологический процесс в сельском хозяйстве

После того, как собран посевной продукт, – пшеница, бобовые и зерновые, семена кукурузы, крупяных и других культур, – фермеры должны обеспечить необходимые условия для подготовки зерна к обработке, а также снятию влажности. Данный технологический процесс носит название сушки посевного зерна.

В сельскохозяйственном производстве сушка является главным и завершающим этапом работы, способствующим консервации зерна необходимого качества.

Однако обеспечить лучшее качество можно лишь при сушке зерновой массы на специальном оборудовании, при этом использовать старые методы (к примеру, сушку под прямыми лучами солнца) не рекомендуется.

Дальше мы более подробно остановимся на целях и технологиях сушки, съема влажности, нагрева зерна в стационарных сушилках, качестве теплоносителя (агента сушки, воздуха), а также на ряде других вопросов, которые напрямую связаны с обработкой зерна.

Основные цели сушки зерна

Сушка зерна представляет собой процесс снижения его влажности до получения продукции нужной кондиции. Благодаря качественной сушке обеспечивается длительное хранение зерна с требуемым классом и качеством.

Одно из условий качественной обработки посевной продукции заключается в том, что в сердцевине давление пара должно быть меньше атмосферного давления. Влажность в этом случае переходит к периферии от центра, однако данный переход должен быть не очень быстрым. При повышенной температуре оболочка зерен может сгореть, так что при сушке нужно применять специальные технологии.

Основные задачи обработки зерна:

- Дозревание. Одной из особенностей сушки является равномерное распределение зерна по степени зрелости и показателям влажности. После проведения качественной сушки (к примеру, свежего ячменя) ускоряется процесс его дозревания. Зерно, отправляемое после сушки на длительное хранение, также дозревает, тем самым повышается его рыночная стоимость. Нужно лишь обеспечить надлежащие условия хранения зерна: влажность, а также световой и температурный режимы.

- Обеззараживание. Снижение влажности зерна влечет за собой понижение активности вредных для продукции микроорганизмов. Удалить их полностью, исключив возможность травмы зерна, можно далеко не всегда, однако в ряде случаев допускается применение термической дезинсекции. Данный метод хорошо подходит для сухой и средней сухости пшеницы, предназначенной для продовольственных, технических либо кормовых целей. Однако при сушке зерна на семена полное обеззараживание невозможно – нужно применять методику двухступенчатой сушки.

- Сохранение качества. Процесс обработки зерна изменяет его класс и характеристики. Качественная сушка в зерносушилке благоприятно влияет на биологические характеристики зерна, и при нагреве его вполне можно довести до продовольственного, семенного либо фуражного качества. В сельскохозяйственном производстве это позволяет фермерам выходить на различные рынки сбыта, быть конкурентоспособными, повышать капитализацию компании и развиваться.

- Обеспечение хранения в течение длительного времени. Сушка зерна – это, по сути, процесс консервации продукции. В посевном материале понижается уровень жидкости, а это значит, что после обработки снижается жизнедеятельность зерна, однако оно продолжает дышать. Так можно обеспечить его продолжительное хранение, конечно, если в зернохранилище есть все условия для этого: вентиляция, требуемый уровень влажности и оптимальная температура.

Способы сушки

Из всех существующих способов сушки зерна выделяются три основных, среди которых конвективный, кондуктивный и рециркуляционный.

- Конвективный метод является наиболее распространенным. Его применяют во многих стационарных зерносушилках, в особенности, он эффективен в сушилках, имеющих шахтную конструкцию. Суть метода заключается в том, что зерно обрабатывается путем нагрева от теплого воздуха либо воздушной смеси с продуктами сжигания. У нагреваемого тепловым генератором воздуха низкий процент влажности, поэтому, испаряя с зерна влагу, он уводит ее в зону охлаждения. Именно по этой причине нагретый воздух часто называют агентом сушки.

- Кондуктивный метод чаще всего применяют вместе с остальными методами. При подобной сушке зерновая масса нагревается от твердой поверхности, к примеру, от труб. В этом случае воздух подается изнутри и нужен только для отведения испарившейся из зерна влаги. Такой метод распространен в некоторых малопроизводительных и громоздких барабанных зерносушилках.

- Рециркуляция является еще одним довольно эффективным и весьма распространенным способом сушки зерна. Суть его заключается в обработке поступившего на сушку зерна и тепловым носителем, и уже просушенным материалом. Проходя через шахту сушилки, часть зерна остается в бункере, а остальная часть выгружается. В бункере к нагретому зерну поступает новая сырая зерновая продукция, и влага в зерновой массе перераспределяется. Помимо этого, благодаря сушке зерна подобным методом расходы на топливо снижаются.

Режимы сушки

Правильно установленный режим – гарантия высокой производительности, бесперебойной работы, а также сохранения качества зерна.

Одними из основных параметров зерносушилки является обеспечение температуры максимального нагрева, температуры теплового носителя, а также температуры охлаждения зерна.

К числу нерегулируемых параметров относится влажность агента сушки и скорость его движения.

Важно знать, от чего зависит применяемый режим сушки. В первую очередь, от вида сельхозкультур. Зерна бобов, пшеницы, крупяных, а также семян масличных и иных культур существенно отличаются в плане термической устойчивости. У всех различная химическая и биологическая составляющая.

Зерносушильное оборудование

Сушилки зерна, в первую очередь, различаются по типу конструкции. Они бывают барабанными, мобильными, колонковыми, башенными, карусельными и шахтными.

Трудно сказать, какой из типов конструкции чаще встречается на сельскохозяйственных предприятиях, но хозяйства, которые развиваются и увеличивают площадь пашни, преимущественно закупают шахтные зерносушилки.

Аграрии очень хорошо понимают, насколько важен технологический процесс обработки зерна. Однако даже опытные фермеры могут ошибиться при приобретении нового оборудования, попавшись на низкую цену.

Сотрудничество с лидерами отрасли и предприятиями, имеющим хорошую репутацию, сводит к минимуму риск впустую потратить денежные средства на устаревшие технологии.

Сушка зерна и зерносушилки

Hitagro.РУ добавляй в закладки

Сушку зерна можно проводить разными способами: проветриванием обычным воздухом, вентиляции теплым или горячим воздухом, применением циркуляционного воздуха и т.д.. Для этого предприятия располагают соответствующие зерносушилки.

Сушка зерна с помощью вентиляции не подогретого воздуха является наиболее распространенным методом подсушивания зерна, который к тому же становится и наименее затратным, хотя требует для подсушивания от 3-4 суток до недели, в зависимости от влажности материала.

При применении этого метода с зерном ведут работу наиболее осторожно, не повреждая зародыша, что является наиболее важным при сохранении посевного материала.

Сушка зерна и семян с применением подогретого воздуха является основным и наиболее продуктивным способом.

Но при применении такого метода необходимо учитывать, что максимально допустимая для прогрева температура зависит от культуры, следующего направления использования материала и исходной влажности. Превышение этой температурной нормы ведет к перегреву зерна, чего допускать нельзя.

Соответственно, рассматривая сушку теплом в зерносушилках как вариант, необходимо помнить о неодинаковой влажности зерен и семян различных культур, что требует применения специального оборудования для определения и установления необходимой температуры.

Зерну характерна определенная влагоотдача, которая при прохождении материалом одного этапа сушки обеспечивает отбор влаги на уровне не больше 6% для товарного зерна и 4-5% для посевного материала.

Поэтому слишком влажные зерновые массы должны пропускаться через сушилку несколько раз, что значительно увеличивает затраты на сушку и вместе с этим снижает прибыль. Соответственно, правильно определенное время сбора урожая намного важнее, чем просто хорошая организация системы сушки, даже при ее наличии. В свою очередь, правильное проведение сушки теплом не только замедляет обменные процессы в зерне, обеспечивая его лучшую пригодность к хранению, но и часто улучшает посевные и технологические качества партий зерна при соблюдении определенных технологических параметров.

Удаление избытка влаги способствует созреванию семян после сбора урожая, иногда даже может повышать всхожесть и энергию прорастания семян на несколько процентов.

Но следует помнить, что достижение такого эффекта возможно только в целом и хорошо жизнеспособном зерне, которое не подвергалось воздействию вредителей, болезней или микроорганизмов, из-за чего высокая гигиена посевов приобретает чрезвычайно большое значение.

Сушка с использованием тепла способна осуществлять на зерновую массу слабые стерилизующие действия. При этом из зерна может выноситься большое количество спор вредных грибков, способных вызвать порчу материала. Сушка теплом может проходить очень быстро, но в случае возникновения общего и локального перегрева в зерна могут снижаться сходство, хлебопекарные и питательные характеристики. При выборе режима сушки для зерна необходимо помнить, что чем короче будет экспозиция воздействию высоких температур, тем меньше будет негативное влияние от сушки на качество.

При порционной сушке зерна виды сушилок и прохождение через них воздуха во многом соответствуют сушке вентилированием непрогретым воздухом. Если сушку проводят теплым воздухом, и за час через 1 м3 зерна продувается около 1200 м3 воздуха, это позволяет сократить время сушки до 6 часов. В процессе такого подсушивания в сушилке образуются высушенные слои зерна, которые со временем передвигаются.

Для получения целевой влажности материала по завершении процесса сушки вся масса с разной влажностью раз перемешивается. Сушка циркуляционным воздухом отличается от порционного тем, что зерно в сушилке перемешивается несколько раз. С этой целью применяют винтовые конвейеры или ковшовый элеватор. Если температура зерна значительно ниже, чем температура приточного воздуха, то более высокие температуры могут применяться без опасности механического повреждения зерен. Это не грозит ухудшение качества материала, благодаря чему этот метод обеспечивает высокую производительность сушки, по сравнению с порционным.

Необходимо помнить, что влажное зерно следует сушить в несколько приемов для предотвращения ухудшения качества клейковины и снижение активности ферментов. Тепловой метод сушки с использованием смеси воздуха с топочными газами является довольно распространенным, но несет в себе опасность поглощения газов от продуктов горения зерном. Обогрев зерновых солнечным облучением по существу также представляет собой один из методов тепловой сушки, хотя не может называться высоко эффективным и хорошо прогнозируемым.

Обычно во время сушки с использованием воздуха применяют атмосферный воздух с низкими показателями относительной влажности. Он позволяет активнее взаимодействовать между влажным и более сухим носителем и улучшить добавление высоких температур эффективность влагообмена. Необходимо помнить о том, что температура зерна не должна превышать 45 º С, а целевой влажностью зерна после сушки должны быть 14%.

Зерносушилки

Почти все сушилки, которые используются сейчас с агентом высушивая в виде подогретого воздуха, является сушилками конвективного типа, в которых воздух переносит зерну тепло и удаляет из него влагу, которая испаряется.

Приборы, где в смеси воздуха для сушки применяют продукты сгорания топлива, пока применяются во многих сушилках, которые работают на газу. Если газовая горелка правильно отрегулирована, то продукты сгорания не осуществляют на зерно вредного воздействия, при прохождении через него.

Обычно большие зерносушилки работают либо на жидком топливе или на природном газе. Функционируя на жидком топливе, сушилки имеют теплообменник, который обеспечивает поставки теплого воздуха.

Современные исследования ведутся в направлении разработки возможности использования для сушки зерна и других видов энергии, таких как, например, инфракрасное излучение, но по показателям экономичности ни один другой источник энергии не может пока конкурировать с уже имеющимися.

Основными типами сушилок, используемых для сушки зернового материала, являются: шахтные, барабанные, камерные и рециркуляционные.

Шахтные зерносушилки

Сушилки шахтного типа представляют собой две шахты одинаковой вместительности, расположенные вертикально на постоянном фундаменте. Подогретый воздух в таких сушилках подается снизу, а зерно проходит по ним под действием собственного веса, переводясь после сушки в специальные камеры для охлаждения.

При сушке в таких сушилках зерно продовольственного назначения за один пропуск теряет более 5-6% влаги; семенной материал – 3-4%. При этом производительность таких сушилок часто может составлять 8-16 т и 4-8 т в час для разного вида зерна или семян соответственно.

Этот вид сушилок ставит высокие требования к предварительной чистки материала, в котором при пренебрежении правилами солома и другие растительные остатки могут загораться.

На этом фото изображена сушилка шахтного типа

Барабанные сушилки

Барабанные сушилки по производительности не уступают шахтным и позволяют обработать за час такой же объем материала. Их система представляет собой топку, барабан и камеру охлаждения.

На оси барабана размещаются специальные металлические пластины, которые направляют зерно по горизонтальной спирали.

Эти установки довольно компактны и могут использоваться как в стационарных местах, так и перевозиться по необходимости.

На этом фото изображена барабанная сушилка

Камерные сушилки

Камерные или напольные сушилки размещаются на больших площадях, куда зерно подается механическим способом. Они оснащены воздуходувом, состоят из двух камер перфорированной полом.

Для успешного просушки зерна высота его насыпи должна составлять не более 80 см. При этом для подсушивания применяется внешнее или слабо подогретый воздух. Силос, который заполняется зерном, наполняется послойно отдельными партиями.

При этом соответствующее оборудование механически подает сушилки слой зерна для просушки и удаляет такой же величины. Такой тип сушилок позволяет за один пропуск высушить зерно до нужного сухого состояния.

Это также частично обеспечивается благодаря встроенным шнека, которые перемещают зерно во время сушки и достигают, таким образом, равномерного удаления влаги.

Рециркуляционные сушилки

По своему строению рециркуляционные сушилки напоминают шахтные, отличаются тем, что зерно к ним поступает сверху. Оно на несколько секунд подогревается и под давлением собственного веса продвигается вниз, откуда одна часть зерна идет на хранение, а другая – к другой шахте, где сухое зерно смешивается с сырым.

Так новая партия зерна уже частично подсушивается прежде чем снова попасть в первую шахту на сушку. Метод смешивания сухого зерна с сырым оправдывает себя с экономической точки зрения благодаря тому, что при его применении расходы на топливо для сушки уменьшаются.

Этот вид сушилок используется преимущественно для сушки продовольственного зерна.

На этом фото изображена Рециркуляционная сушилка

Таким образом, подготовка и хранение зерна является не менее важной операцией чем его выращивания. При этом на работы, связанные с подготовкой зерна к хранению и самим хранением, тратят много енергоматериалив.

Экономить их через проведение правильного планирования уборочных работ просто необходимо. Хранение зерна должно вестись таким образом, чтобы не вызвать потери продукции и ее качества.

При таких условиях хранения иметь экономический эффект, заключающийся в росте рыночной стоимости зерна в течение определенного времени, благодаря чему может быть достигнут дополнительный доход.

Так, при строительстве собственного зернохранилища и создании системы подготовки зерна к хранению хозяйство обеспечивает себя возможностью самостоятельно выбирать срок продажи урожая, ориентируясь при этом на выгодные цены в любое время года.

Сушка зерна | справочник Пестициды.ru

Для обеспечения сохранности собранного зерна большое значение имеет правильная организация процесса его сушки как непосредственно производителями, так и на элеваторах и хлебоприемных предприятиях.

Сушка зерна на зерносушилках с целью обеззараживания производится при установленном режиме сушки для каждой культуры, при котором не снижается качество зерна, в частности не снижается качество и количество клейковины. При этом температурные режимы должны обеспечивать 100%-ную смертность вредителей. На сушку направляют предварительно очищенное зерно.

Как правило, гибель вредителей (насекомых и клещей) наступает при температуре 48—55°С и экспозиции от 10 минут до 2 часов, за исключением гусениц южной огневки, которые погибают только через 5—6 часов, и гипопусов мучного клеща, погибающих только через несколько дней.

Оптимальные режимы сушки сырого и влажного зерна продовольственного и фуражного назначения также лежат в этих пределах, поэтому при проведении работ достигаются сразу две цели: зерно обеззараживается от вредителей и одновременно снижается его влажность.

Обеззараживание семенного зерна с помощью сушки не рекомендуется, так как при режимах сушки семян вредители не погибают.

Для достижения 100%-ной смертности вредителей применяют двухступенчатую сушку. Просушенное и охлажденное зерно вновь направляют на сушилку и после повторной сушки тщательно проверяют на зараженность.[1]

В практике работы предприятий с крупными партиями зерна наибольшее распространение в нашей стране и за рубежом получил конвективный метод, при котором необходимое тепло передается зерну от нагретого агента сушки.

Зерно при этом может находиться в состоянии неподвижного, движущегося, псевдоожиженного или взвешенного слоя. В качестве агента сушки применяют смесь топочных газов с воздухом или чистый воздух, нагретый в калориферах.

К зерносушилкам предъявляют следующие требования:

- обеспечение требуемого уровня снижения влажности;

- сохранение и, возможно, улучшение качества зерна;

- охлаждение зерна после сушки до температуры, не превышающей температуру окружающего воздуха более чем на 8..10°С;

- универсальность по отношению к сушке зерна различных культур;

- высокая механизация загрузки и выгрузки с зачисткой от остатков зерна;

- малая инерционность к выходу на режим и при переходе с одной партии на другую.[3]

Шахтные прямоточные зерносушилки.

Наибольшее распространение получили шахтные прямоточные зерносушилки непрерывного действия.

Их применяют для сушки пшеницы, ржи, ячменя, риса, подсолнечника и других культур продовольственного и семенного назначения.

В сушильной шахте зерно под действием силы тяжести движется сверху вниз и пронизывается агентом сушки. Скорость движения зерна в шахте регулируется производительностью выпускного механизма различной конструкции.

Конструктивно шахтная прямоточная зерносушилка состоит из одной или двух сушильно-охладительных шахт, напорно-распределительной камеры, выпускного механизма, над- и подсушильных бункеров, вентиляционного оборудования и топки.

Основные недостатки шахтных зерносушилок: неравномерность нагрева и сушки зерна по сечению шахты; рекомендуемое снижение влажности за один пропуск не более 6%. Поэтому в про&цессе сушки возможен перегрев части зерна.

Шахтные рециркуляционные зерносушилки.

Перечисленные выше недостатки почти полностью устранены в рециркуляционных сушилках, где предусматривается возврат части просушенного зерна в смеси с сырым зерном в надсушильный бункер.

В надсушильном бункере проходят процессы тепло- и влагообмена между сырым и сухим зерном, в результате чего сырое зерно нагревается и частично подсушивается. Все это в конечном итоге приводит к значительной интенсификации процесса сушки.

Шахтную зерносушилку любого типа достаточно просто реконструировать на рециркуляционный способ сушки, при этом производительность повышается на 30..50%.

Другие типы сушилок

Кроме шахтных зерносушилок в системе хлебопродуктов и сельском хозяйстве применяют сушилки барабанного типа: передвижные и стационарные.

Основным элементом барабанных сушилок является горизонтальный или чуть наклоненный вращающийся со скоростью 2…6 об/мин цилиндрический барабан, внутри которого зерно перемещается по длине и сушится воздушным потоком. Охлаждают просушенное зерно в охладительных колонках или барабанах.

Для сушки небольших партий продовольственного зерна и семян масличных культур в сельском хозяйстве часто используют вентилируемые бункеры, а для сушки кукурузы в початках применяют камерные сушилки коридорного и секционного типов.[3]

Термическую дезинсекцию применяют для зерна пшеницы сухого и средней сухости, предназначенного на продовольственные, кормовые и технические цели.

Термическую дезинсекцию проводят на рециркуляционных зерносушилках.

Выбор режима термической дезинсекции осуществляют с учетом степени устойчивости основных видов насекомых вредителей хлебных запасов к высоким температурам и с учетом различных способов нагрева зерна.

При термической дезинсекции необходимо соблюдать следующие условия:

- температура теплоносителя зерносушилки должна быть не ниже 300°С и не выше 400°С;

- температура нагрева зерна в тепловлагообменнике и в камере нагрева не должна превышать 60°С;

- зараженное зерно перед подачей в сушилку следует очистить от крупных примесей;

- во избежание распространения насекомых по территории предприятия необходимо обеспечить герметичность пылеуловителей сушилки, в которые могут попадать насекомые, уносимые отработанным теплоносителем из камеры нагрева, и исключить просыпи зараженного зерна.[2]

Составитель: Стирманов А.В.

Последнее обновление: 30.05.13 00:23

Литературные источники:

1.

Еременко В.М., Брудная А.А., Меньшова Л.П., Ратанова В.Ф., Солодовник П.С., Соседов Н.И. Руководство по борьбе с вредителями хлебных запасов. – М.: Колос, 1967. -336 с.

2.

Инструкция по борьбе с вредителями хлебных запасов. Часть 1. – М., 1992. – 120 с.

3.

Фейденгольд В.Б., Алексеева Л.В., Закладной Г.А. и др. Меры борьбы с потерями зерна при заготовках, послеуборочной обработке и хранении на элеваторах и хлебоприемных предприятиях. – М.: ДеЛи принт, 2007. – 320 с.

Список всех источников

Как сушить зерно в домашних условиях: различные способы сушки зерна

Многие люди на своих участках выращивают различные зерновые культуры, такие как пшеница, рожь, ячмень. Полученные зерна в дальнейшем проращивают и употребляют в пищу.

Конечно, объемы урожая далеко не производственные, но продуты, выращенные самостоятельно, также нужно уметь правильно обработать. Чтобы зерно могло длительное время храниться, его нужно хорошенько просушить.

О том, как правильно сушить зерно в домашних условиях, поговорим в этой статье.

Ингредиенты: зерно

Время для закладки: Лето, Осень

Сушка – это основная технологическая операция, которая способствует хранению зерна и семян длительное время.

В производственных масштабах зерно сушат с помощью специальных зерносушилок двумя основными способами:

- без искусственного подвода тепла;

- с помощью дополнительных источников тепла, превращая жидкость в парообразное состояние.

Как сушить зерно в домашних условиях

На воздухе

Небольшие объемы зерна, заготавливаемые в домашних условиях, можно сушить старым дедовским способом – на воздухе.

Для этого колосья срезают на расстоянии нескольких сантиметров от земли, и укладывают их небольшими снопами. Под действием солнечного тепла, зерна в колосьях окончательно дозреют и слегка обсохнут.

Зерно в снопах, не преет даже после дождя, так как данная форма хранения обеспечивает хорошую вентиляцию воздуха.

Через неделю зерно можно выбить из колосьев и отправить на окончательную просушку. Сушить зерно следует под навесом, в сухом проветриваемом месте, рассыпав его небольшим слоем на брезентовую или другую плотную ткань.

Чтобы сырье не сопрело, его нужно каждый день перемешивать. Если объем зерна достаточный, то для этого можно использовать лопату.

Возле обогревателя

Этот способ подходит для заготовки семян поздних зерновых культур, когда погодные условия не позволяют сушить его на улице.

На сетки или поддоны высыпают зерно слоем не более 2 сантиметров. Сетки можно сделать самостоятельно, натянув на деревянную раму москитную сетку.

Возле радиатора отопления или электрического обогревателя размещают табурет, на который выставляется емкость с зерном. Для лучшей циркуляции воздуха, можно дополнительно использовать вентилятор.

Сетку с зерном также можно установить над кухонной плитой. При приготовлении пищи, теплый воздух будет способствовать испарению влаги из зерен.

В электросушилке

Современные сушилки для овощей и фруктов также могут справиться с задачей сушки зерна. Для этого семена размещают ординарным слоем на решетках, и сушат их до полной готовности при температуре 40 градусов. Чтобы зерно сохло равномерно, лотки нужно менять местами, примерно, каждые 1,5 часа и перемешивать.

Как хранить зерно

Место для хранения должно быть сухим и прохладным. Небольшое количество высушенного продукта хранят в холщовых мешках или в банках из стекла, с плотно закручивающейся крышкой.

Так как зерно не боится холодов, то большие его объемы хранят в деревянных ящиках, располагаемых в неотапливаемых помещениях (например, в чуланах). Сверху ящики закрывают металлической или деревянной крышкой. Такой способ хранения обеспечивает хорошую циркуляцию воздуха и защиту от грызунов.

Сухое зерно можно прорастить, а затем использовать в кулинарных целях. Подробнее о том, как без труда прорастить зерна пшеницы, расскажет видео от канала «Семья Бровченко»

Tweet

Сушка зерна и травы

Имеется много методов искусственной сушки зерна, травы, льна и других сельскохозяйственных культур.

В основе всех этих методов лежит продувание воздуха через материалы, причем воздух может быть подогретым или холодным. Подогретый воздух применяется в том случае, если необходимо произвести быструю сушку. Кроме того, подогретый воздух можно использовать для сушки в любую погоду, даже при дожде.

Для разных культур требуется различная температура, при которой производится сушка. Например, для кукурузы она будет составлять 85, для пшеницы — 60° С.

В зависимости от того, для каких целей предназначается зерно, температуры также меняются.

Если зерно предназначено для посева, то температура должна быть не выше 43° С, а если для использования в пищу животным, то температура повышается до 82° С.

Сушка зерна, льна и других сельскохозяйственных культур может производиться при помощи воздухоподогревателя ВПГ ж. ф. конструкции Саратовского Гипрониигаза и переведенных этим институтом на газовое топливо теплогенераторов ТГ-75 и ТГ-800 конструкции ВИЭСХ.

Воздухоподогреватель предназначен для получения теплоносителя с температурой до 200° С, представляющего смесь воздуха и продуктов горения газа. Теплоноситель подается в сушильные устройства (как стационарные, так и передвижные) любой конструкции для сушки сельскохозяйственных культур.

Воздухоподогреватель состоит из: а) осевого вентилятора ВМ-200 производительностью 14400—8400 м3/ч, с полным напором 20—140 мм вод. ст., с электромотором мощностью 6,5 кВт.

Вес вентилятора 200 вг; б) корпуса топочной камеры с туннелем, со стабилизатором горения, с регулятором первичного количества воздуха и крышкой смотрового окна из плексиглаза; в) форсунки с питательной трубкой и газовым регулировочным вентилем и манометром.

Форсунка выполнена в двух вариантах: с червяком и со сменными сопловыми шайбами. Диаметр отверстия в сменных шайбах 1,5; 2; 3; 4; 5 мм.

Шайбы с отверстием того илы иного диаметра устанавливаются в зависимости от расхода газа; г) устройство для зажигания газа, состоящего из повышающего газосветного трансформатора ГТ-10-20-31 и запальника, состоящего из запальной электрической автомобильной свечи, вмонтированной в газовую трубу 1″.

Запальная свеча вводится в туннель только для воспламенения газа. После воспламенения газа запальное устройство отключается от электросети, и труба со свечой из туннеля удаляется. Запальное устройство подключено к электрической сети после магнитного пускателя так, что получить искру в свече и зажечь газ можно только при работающем моторе вентилятора; д) электропускового устройства, состоящего из магнитного пускателя П-322М-26 и кнопок управления КУ-36.

В воздухоподогревателе применена новая технология сжигания сжиженных газов — в жидкой фазе.

Газ из емкости по трубке D = 4—6 мм подводится к форсунке в жидкой фазе без испарения до поступления в форсунку и испаряется только по выходе из форсунки в топочной камере.

Корпус топочной камеры представляет собой барабан D = 500—600 мм, который изготовлен из листового железа толщиной 2—3 мм. Сзади к топочной камере на болтах крепится осевой вентилятор ВМ-200.

Внутри по центру корпуса топочной камеры на металлических распорках крепится конусообразный тоннель, изготовляемый из керамики или жароупорной стали. В этот туннель вводится форсунка и трубка запальника.

Перед туннелем на расстоянии 500 мм устанавливается стабилизатор горения, изготовленный из жаропрочной стали в форме круга D = 200 мм. К переднему концу топочной камеры на болтах крепится металлический кожух из листовой стали толщиной 1 мм, по которому воздух, смешанный с горячими продуктами сгорания газа, передается теплоносителю, чем обеспечивается высокий к. п. д. воздухоподогревателя.

При проведении испытаний этого воздухоподогревателя температура газовоздушной смеси была 40—200° С. При этом часовой расход газа колебался в пределах 55—73 кг, а теплопроизводительность доходила до 800 000 ккал/ч.

В качестве примера использования этого воздухоподогревателя можно привести испытание его в Саратовской и Рязанской областях.

В учебно-опытном хозяйстве Саратовского сельскохозяйственного института с помощью, воздухоподогревателя проводилась сушка кукурузы.

Сушка производилась в закроме с решетчатыми стенками и полом с размерами 3,2 X 4,7 X 1, 6, установленном в общем досчатом складе зерна, продуванием снизу через толщу заложенной партии кукурузы в количестве 108 ц смесью воздуха и продуктов сгорания газа с температурой 40—45° С. За время испытания израсходовано 402 кг сжиженного газа и испарено 1625 кг влаги.

Эта партия кукурузы была высушена за 46 рабочих часов со снижением влажности на 15,1%,

При испытании воздухоподогреватель работал с часовым расходом газа 8,8 кг, с производительностью по теплу 97 000 ккал/ч и по зерну 0,24 т/ч.

Расход топлива на тонну кукурузы в початках, отнесенный к ее весу до сушки, составил 37,0 кг.

Всхожесть зерна после сушки не изменилась и сохранилась равной 97%. Запаха газа и следов сажи на кукурузе не обнаружено.

Горение газа при испытании было устойчивое и совершенно бездымное. Самопроизвольного погасания пламени не было. Длина газового пламени около 700 мм. Горение газа легко и быстро поддавалось регулировке с помощью газового баллонного вентиля. Пуск и остановка осуществлялась в точение нескольких секунд.

Воздухоподогреватель и вся сушильная установка обслуживались одним человеком.

При всех испытаниях воздухоподогревателя ВПГ ж. ф. горение газа было устойчивое, совершенно бездымное и, как показали химические анализы сушильной смеси продуктов сгорания газа и воздуха на выходе из воздухоподогревателя, близкое к полному.

Содержание СО в сушильной смеси при разных форсировках оказалось в пределах от 0,0017 до 0,008 мг/л: первое значение при температуре сушильной смеси на выходе равно +40° С, второе — при +170° С.

Выбранный и установленный тепловой режим при неизменпых внешних условиях стабилен, так как давление газа в баллоне и установленное рабочее давление газа перед форсункой оставались постоянными до израсходования всего газа, находящегося в баллоне.

Другие опыты были проведены на базе Рязанского областного управления хлебопродуктов, где проводились испытания воздухоподогревателя ВПГ ж. ф. в трех вариантах.

1. Воздухоподогреватель был установлен у одного из сдвоенных подпольных каналов активной вентиляции зернового склада, где находилось 500 т неочищенного ячменя, насыпанного высотой до 2 м со средней влажностью 19,1%. За 4 ч работы было израсходовано 60 кг сжиженного газа, а средняя влажность ячменя снизилась на 0,5%.

2. Воздухоподогреватель был установлен у другого канала активной вентиляции, над которым было насыпано зерно высотой 1 м, шириной 3 м и длиной 20 м, т. е. объемом 60 м3, что соответствует весу 36 т (14,5 т очищенного зерна и 21,5 т неочищенного с влажностью 19,1%).

После работы воздухоподогревателя в течение 4 ч было израсходовано 70 кг сжиженного газа и влажность очищенного зерна снижена до 12%, а неочищенного зерна — до 14%.

3. Воздухоподогреватель был подключен к диффузору стационарной сушилки СЗС-2 производительностью 2 т зерна в час. В этом случае за один час при расходе сжиженного газа 20 кг среднее снижение влажности зерна составило 6,5%.

Другим устройством того же назначения является теплогенератор ТГ-75 для получения горячего воздуха и горячей воды, для воздушного отопления свинарников, птичников, гаражей, ремонтных мастерских и обеспечения горячей водой. Он может быть использован для сушки различных сельскохозяйственных культур горячим воздухом, а также для обогрева помещений при выполнении внутренних отделочных работ в зимнее время.

Теплогенератор ТГ-75, переведенный с дизельного топлива на сжиженный газ, может работать на паровой и жидкой фазе. В цилиндрическую камеру сгорания теплогенератора вмонтирована газовая тоннельная горелка с керамической насадкой. Горелка имеет автоматическое устройство, состоящее из соленоидного клапана, термопары и электромагнитного клапана.

Теплогенератор ТГ-75 состоит из следующих основных частей: а) цилиндрического поверхностного теплообменника, заключенного в металлический кожух; б) металлического основания теплообменника, внутри которого установлен вентилятор с магнитным пускателем и понижающим трансформатором; в) горелки, Которая вставляется в цилиндрическую камеру сгорания теплообменника. Она имеет автоматику безопасности, состоящую из электромагнитного клапана, термопары и соленоидного клапана.

Соленоидный клапан предназначен для отключения горелки, если прекращается подача электроэнергии, что вызывает отключение центробежного вентилятора, подающего воздух.

Термопара и электромагнитный клапан служат для отключения горелки в случае прекращения подачи газа.

Горелка может быть выполнена в двух вариантах: а) смесительная с принудительной подачей воздуха и керамическим тоннелем для работы на паровой фазе; б) форсунка с червячным распылителем для работы на жидкой фазе.

Теплогенератор имеет трубу для отвода продуктов сгорания, внутри которой проходит медная трубка диаметром 1″ для подогрева воды.

Отходящие продукты сгорания, выходя через дымовую трубу, нагревают воду, проходящую по медной трубке.

Воздух, нагнетаемый центробежным вентилятором, поступает в теплообменник, где, соприкасаясь с горячими стенками его, нагревается и выходит через патрубок в верхней части теплообменника.

При расходе сжиженного газа 8 кг в час теплогенератор дает 5300 м3 воздуха с температурой до 60° С и 80 л воды с температурой до 75° С. Теплопроизводительность по воздуху 75 000 ккал/ч. Вес теплогенератора 580 кг. Суммарная теплопроизводительность по воздуху и воде равна 80 000 ккал/ч.

Имеется и значительно более мощный теплогенератор типа ТГ-800, предназначенный для получения теплоносителя с температурой до 95° С. Теплоносителем является смесь воздуха и продуктов сгорания, которая подается в сушильное устройство для сушки травы, зерна, бобов и других сельскохозяйственных культур.

Теплогенератор ТГ-800 представляет собой камеру горения — топку с центробежным вентилятором СТД-57 № 8.

Камера горения — цилиндрическая. На фронте топки установлена горелка для работы на дизельном топливе, которая может быть переведена на сжиженный газ.

Для работы на сжиженном газе в жидкой фазе из корпуса горелки удалена регулировочная игла и установлено сопло с червячным распылителем.

Через отверстие заднего днища вентилятором отсасываются продукты горения. Топка вставлена в цилиндрический корпус теплогенератора, к которому присоединяется вентилятор.

Через кольцевой канал, образованный корпусом и камерой горения, вентилятором засасывается наружный воздух для образования смеси с продуктами горения. Проходи по каналу, воздух охлаждает камеру горения.

Для защиты корпуса от излучающих тепло стенок топки между ними установлена цилиндрическая оболочка-экран, которая также охлаждается протекающим воздухом.

Диск, установленный в задней части камеры горения, защищает крыльчатку вентилятора от излучающего тепла факела.

Такая конструкция теплогенератора хорошо защищает стенки корпуса, и благодаря этому потери тепла в окружающую среду очень незначительны. В пространстве между камерой горения и всасывающим отверстием вентилятора, а также в самом вентиляторе воздух и продукты горения образуют смесь, которая нагнетается вентилятором теплогенератора в сушильное устройство.

Для изменения количества подаваемого теплоносителя служит регистр, расположенный с фронтальной стороны теплогенератора. Регистр представляет собой группу лопаток, имеющих общий привод.

При повороте ручки фиксатора лопатки поворачиваются и перекрывают кольцевой канал между экраном и корпусом.

В результате этого уменьшается количество воздуха, засасываемого вентилятором, а следовательно, уменьшается подача горячего воздуха в сушильное устройство.

Теплогенератор ТГ-800 снабжен автоматикой безопасности, состоящей из электромагнитного клапана, выполняющего роль реле, термопары и двух соленоидных клапанов.

Перед горелкой установлен пружинный манометр. Давление газа перед ней поддерживается от 1 до 5 кГ/см2.

При расходе 75 кг сжиженного газа в час тепловая нагрузка теплогенератора составляет 800—825 тыс. ккал.

В случае надобности теплогенератор может быть быстро переведен обратно на дизельное топливо.